En su esencia, un horno de vacío mejora la calidad del material al crear un ambiente ultralimpio y controlado. Al eliminar gases atmosféricos como el oxígeno y el nitrógeno, previene reacciones químicas no deseadas como la oxidación y la contaminación durante el procesamiento a alta temperatura. Esto permite un tratamiento térmico que no solo protege la integridad del material sino que mejora activamente sus propiedades fundamentales.

La clave es que un horno de vacío hace más que simplemente calentar un material. Al crear un ambiente de baja presión, brinda a los ingenieros un control preciso sobre la química y la microestructura del material, eliminando defectos que son inevitables en el calentamiento convencional basado en la atmósfera.

El Principio Fundamental: Por qué un Vacío es Importante

Un horno de vacío funciona utilizando bombas para eliminar el aire y otros gases de una cámara sellada antes de que comience el calentamiento. Esto crea un ambiente de baja presión donde muy pocas moléculas de gas quedan para interactuar con el material que se está procesando.

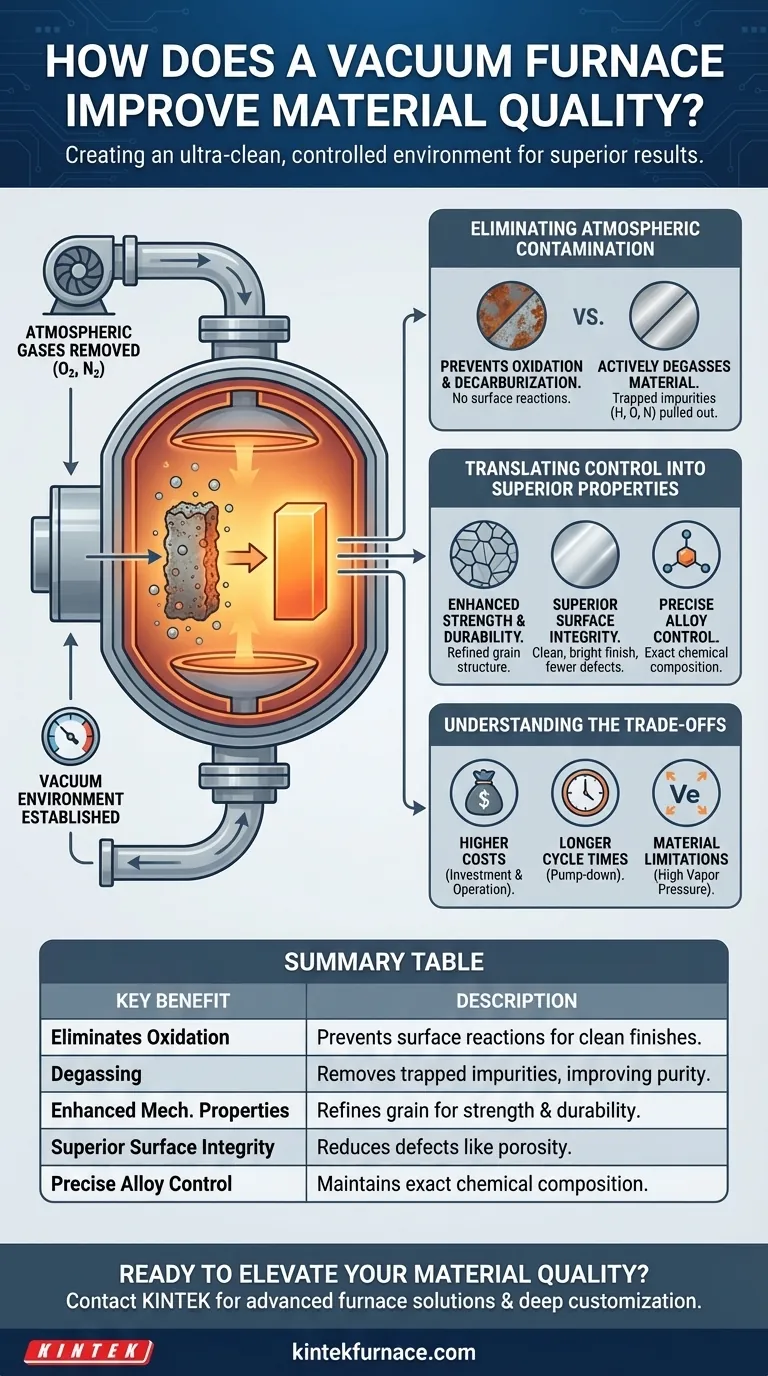

Eliminación de la Contaminación Atmosférica

El beneficio más inmediato es la prevención de la oxidación. A altas temperaturas, los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de óxido frágil que compromete el acabado superficial, la integridad estructural y las propiedades mecánicas.

Un ambiente de vacío virtualmente elimina esta amenaza. Esto también es cierto para otras reacciones, como la descarburación, donde el carbono puede abandonar la superficie del acero, haciéndolo más blando y débil.

Desgasificación Activa del Material

Más allá de prevenir reacciones superficiales, un vacío puede extraer activamente las impurezas atrapadas del propio material.

Elementos como el hidrógeno, el oxígeno y el nitrógeno, que pueden introducirse durante la fusión y el moldeo iniciales, son extraídos del metal. Este proceso de desgasificación da como resultado un material más puro y denso con significativamente menos defectos internos.

Traduciendo el Control en Propiedades Superiores

El ambiente prístino de un horno de vacío es la base para lograr características de materiales específicas y deseables que son críticas para aplicaciones de alto rendimiento.

Resistencia Mecánica y Durabilidad Mejoradas

Procesos como el recocido y temple al vacío permiten ciclos térmicos precisos que refinan la estructura de grano interna de un metal. Esto alivia las tensiones internas, aumenta la ductilidad y mejora la resistencia a la tracción y la resistencia a la fatiga en general.

Sin el riesgo de oxidación, estos tratamientos térmicos pueden optimizarse puramente para el rendimiento metalúrgico, lo que lleva a componentes más fuertes y duraderos.

Integridad Superficial Superior

El procesamiento al vacío produce componentes con un acabado superficial brillante y limpio, libre de la cascarilla y la decoloración causadas por las reacciones atmosféricas.

Más importante aún, minimiza los defectos microscópicos como la porosidad y las inclusiones. Esto es crítico para aplicaciones en la industria aeroespacial y en implantes médicos, donde incluso una pequeña imperfección puede ser un punto de falla.

Control Preciso de la Composición de Aleaciones

Para aleaciones avanzadas utilizadas en electrónica o aeroespacial, la composición química exacta no es negociable. Un vacío asegura que no se introduzcan elementos no deseados de la atmósfera durante el calentamiento o la fusión.

Esto permite la manipulación precisa de los elementos de aleación para lograr propiedades eléctricas, magnéticas o térmicas específicas con una consistencia excepcional.

Comprendiendo las Ventajas y Desventajas

Si bien los beneficios son significativos, un horno de vacío no es la solución universal para todos los tratamientos térmicos. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial y Costos Operativos

Los hornos de vacío son sistemas complejos. Las bombas de alta potencia, los sellos robustos de la cámara y los sofisticados sistemas de control resultan en una mayor inversión de capital en comparación con los hornos de atmósfera tradicionales. También requieren más mantenimiento y operación especializada.

Consideraciones del Tiempo de Ciclo

Lograr un vacío profundo no es instantáneo. El tiempo necesario para evacuar la cámara antes del calentamiento puede aumentar el tiempo total del ciclo. Para la producción de alto volumen, esto puede hacer que el procesamiento por lotes al vacío sea menos eficiente que los sistemas continuos basados en la atmósfera.

Limitaciones del Material

No todos los materiales son adecuados para el procesamiento al vacío. A altas temperaturas y bajas presiones, algunos elementos con una alta presión de vapor pueden comenzar a "evaporarse" de la superficie del material. Este fenómeno, conocido como desgasificación, debe considerarse al seleccionar los parámetros del proceso.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de procesamiento térmico adecuada depende completamente de la calidad, el rendimiento y las limitaciones de costo requeridos para su producto final.

- Si su enfoque principal es la máxima pureza y rendimiento (aeroespacial, médico, electrónica): Un horno de vacío es esencial para eliminar defectos y lograr las propiedades de material más altas posibles.

- Si su enfoque principal es el acabado superficial y la estética (joyería, herrajes decorativos): El procesamiento al vacío proporciona un acabado brillante y limpio directamente del horno, eliminando la necesidad de un posprocesamiento agresivo.

- Si su enfoque principal es el endurecimiento o el alivio de tensiones rentable con tolerancias moderadas: Un horno de atmósfera controlada (por ejemplo, nitrógeno o argón) puede proporcionar un equilibrio aceptable entre costo y calidad si se permite una oxidación superficial menor.

En última instancia, elegir un horno de vacío es una inversión para lograr un nivel de calidad y confiabilidad del material que otros métodos no pueden replicar.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Elimina la Oxidación | Previene reacciones superficiales al eliminar el oxígeno, asegurando acabados limpios y brillantes. |

| Desgasificación | Elimina impurezas atrapadas como el hidrógeno, mejorando la pureza y densidad del material. |

| Propiedades Mecánicas Mejoradas | Refina la estructura del grano para una mayor resistencia, ductilidad y resistencia a la fatiga. |

| Integridad Superficial Superior | Reduce defectos como la porosidad, críticos para implantes aeroespaciales y médicos. |

| Control Preciso de Aleaciones | Mantiene la composición química exacta sin contaminación atmosférica. |

¿Listo para elevar la calidad de su material con soluciones avanzadas de hornos de vacío? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos precisamente sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga