Mantener un estado de alto vacío durante el proceso de sellado es un requisito fundamental para eliminar el oxígeno y el vapor de agua del recipiente de reacción. Específicamente para la preparación de PrVSb3, este paso es obligatorio para prevenir la oxidación del elemento de tierras raras, el Praseodimio (Pr), y el metal de transición, el Vanadio (V), cuando se exponen a altas temperaturas.

Idea Central: La integridad de un cristal único depende de la disponibilidad precisa de sus átomos constituyentes; no eliminar los gases reactivos hace que los metales esenciales se conviertan en óxidos, destruyendo permanentemente el equilibrio estequiométrico requerido para el crecimiento del cristal.

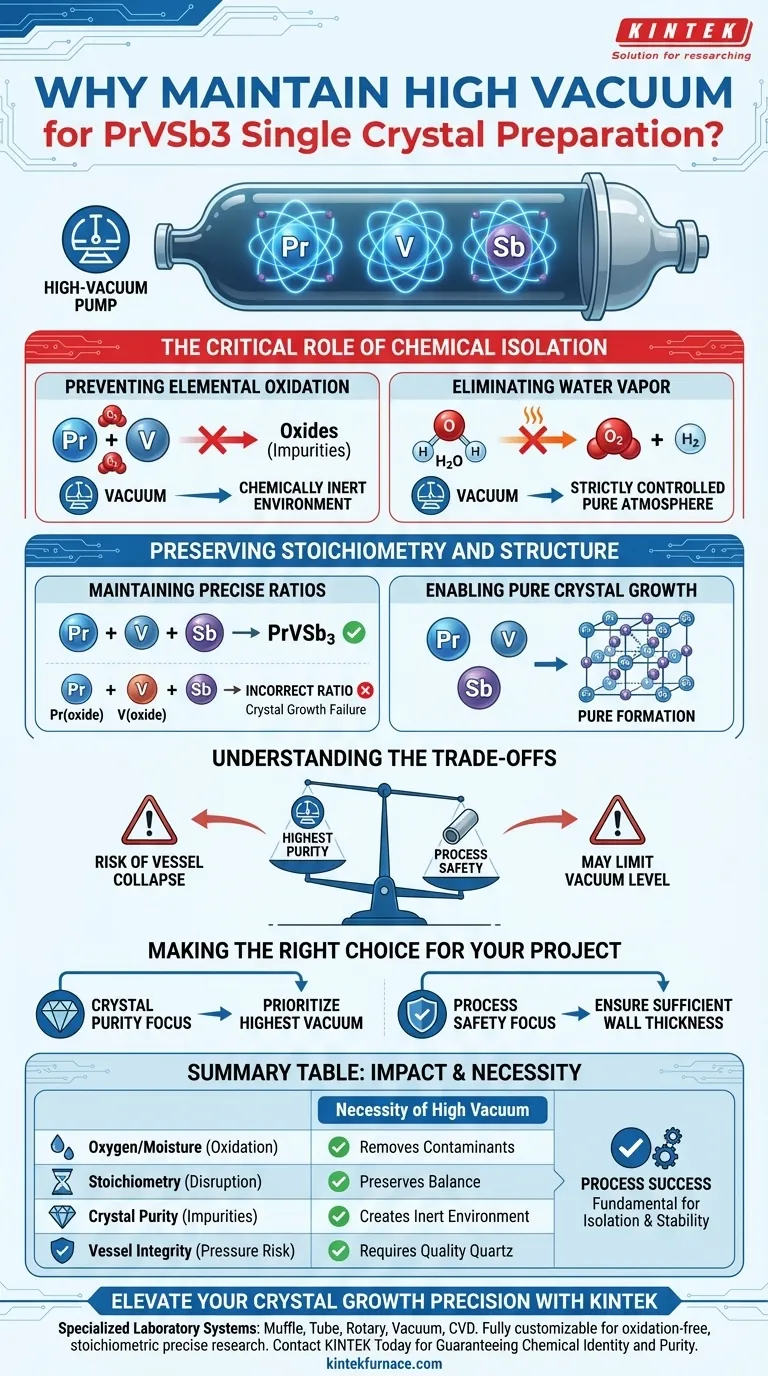

El Papel Crítico del Aislamiento Químico

Prevención de la Oxidación Elemental

El Praseodimio (Pr) y el Vanadio (V) son elementos altamente reactivos, especialmente cuando se calientan. Si queda aire en el tubo, estos metales reaccionarán con el oxígeno en lugar de con el Antimonio (Sb).

Esta reacción crea óxidos (impurezas) en lugar del compuesto deseado PrVSb3. El alto vacío asegura que el ambiente permanezca químicamente inerte, protegiendo las materias primas.

Eliminación del Vapor de Agua

La humedad es tan perjudicial como el oxígeno libre en la síntesis a alta temperatura. Incluso cantidades traza de vapor de agua atrapadas en el tubo pueden disociarse a altas temperaturas, liberando oxígeno e hidrógeno.

El sellado al vacío elimina esta humedad, asegurando que la atmósfera interna esté estrictamente controlada y sea pura.

Preservación de la Estequiometría y la Estructura

Mantenimiento de Proporciones Precisas

El crecimiento de cristales únicos requiere una relación estequiométrica precisa: un equilibrio matemático específico de átomos.

Si una porción del Praseodimio o Vanadio se oxida, se elimina efectivamente de la ecuación de síntesis. Esto deja la masa fundida restante con una proporción incorrecta de elementos, impidiendo la formación de cristales de PrVSb3 de alta calidad.

Habilitación del Crecimiento de Cristales Puros

El vacío crea un ambiente aislado donde los únicos reactivos disponibles son las materias primas previstas.

Este aislamiento permite que los átomos se mezclen y se organicen puramente basándose en su afinidad química por la estructura cristalina, en lugar de competir con contaminantes.

Comprender las Compensaciones

Estrés Mecánico en el Recipiente

Si bien el alto vacío es químicamente necesario, crea un diferencial de presión entre el interior y el exterior del tubo de cuarzo.

A altas temperaturas, el cuarzo se ablanda ligeramente. Si el vacío es demasiado alto en relación con el grosor de la pared del tubo, existe el riesgo de que el tubo colapse o implosione bajo la presión externa.

Complejidad del Proceso

Lograr y mantener un alto vacío agrega una capa de complejidad a la preparación.

Requiere equipo de bombeo especializado y técnicas de sellado precisas para asegurar que el cuarzo se cierre sin permitir que el aire vuelva a entrar en el último momento.

Tomando la Decisión Correcta para Su Proyecto

Para asegurar el éxito del crecimiento de PrVSb3, priorice sus parámetros de proceso en función de sus limitaciones específicas:

- Si su enfoque principal es la Pureza del Cristal: Priorice el nivel de vacío más alto posible (menor presión) para eliminar completamente el oxígeno y proteger los átomos de Pr y V.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que sus tubos de cuarzo tengan un grosor de pared suficiente para soportar el diferencial de presión creado por el alto vacío a temperaturas de fusión.

En última instancia, el vacío no es solo un espacio vacío; es una barrera protectora activa que garantiza la identidad química de su material final.

Tabla Resumen:

| Factor | Impacto en la Síntesis de PrVSb3 | Necesidad de Alto Vacío |

|---|---|---|

| Oxígeno/Humedad | Causa oxidación de Pr y V reactivos | Elimina contaminantes para prevenir impurezas |

| Estequiometría | Altera las proporciones atómicas requeridas para el crecimiento | Preserva el equilibrio preciso de las materias primas |

| Pureza del Cristal | Introduce óxidos y fases extrañas | Crea un ambiente inerte para la formación pura |

| Integridad del Recipiente | Alto diferencial de presión al calentar | Requiere cuarzo de alta calidad para la seguridad |

| Éxito del Proceso | Posible fallo del crecimiento del cristal | Fundamental para el aislamiento y la estabilidad química |

Mejore la Precisión de Su Crecimiento de Cristales con KINTEK

Lograr el ambiente de alto vacío perfecto es esencial para la síntesis de materiales avanzados como PrVSb3. KINTEK proporciona sistemas de laboratorio de alta temperatura de última generación —incluyendo sistemas de mufla, de tubo, rotatorios, de vacío y CVD— diseñados específicamente para satisfacer las rigurosas demandas de la investigación de metales de tierras raras y de transición.

Respaldado por I+D experta y fabricación de clase mundial, nuestro equipo es totalmente personalizable para garantizar que sus procesos de sellado y calentamiento de tubos de cuarzo permanezcan libres de oxidación y estequiométricamente precisos. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de hornos de alto rendimiento pueden garantizar la identidad química y la pureza de sus materiales de investigación.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno de vacío de alta temperatura para experimentos de calentamiento in situ que involucran Tantalio?

- ¿Cuál es el propósito de usar un horno de sinterización al vacío a alta temperatura? Desbloquea el rendimiento térmico del nitruro de boro

- ¿Cuáles son las principales ventajas de usar un horno de vacío para el tratamiento térmico? Logre pureza y precisión para componentes superiores

- ¿Qué beneficios específicos proporciona el equipo de Prensado Isostático en Caliente (HIP) para el rendimiento del Ti6Al4V? Lograr la Densidad Completa

- ¿Cuáles son los beneficios de utilizar vacío y atmósferas controladas en los hornos de sinterización? Logre una calidad de material y una eficiencia superiores

- ¿Qué industrias utilizan comúnmente hornos de alto vacío? Desbloquee pureza y resistencia para aplicaciones críticas

- ¿Cuál es la importancia del control preciso de la temperatura en hornos de vacío? Desbloquee el procesamiento superior de materiales

- ¿Cómo influye un sistema de calentamiento radiante dentro de un horno de vacío en las juntas soldadas? Consejos de expertos para una calidad superior