El control preciso de la temperatura es el factor decisivo que diferencia un simple horno de vacío de una herramienta de procesamiento de materiales de alto rendimiento. En un horno de vacío, esta precisión asegura que el calor se aplique de manera exacta y uniforme, permitiendo la creación de materiales con propiedades específicas y repetibles. Este control es esencial para ejecutar perfiles térmicos personalizados adaptados a los requisitos únicos de materiales avanzados y componentes complejos.

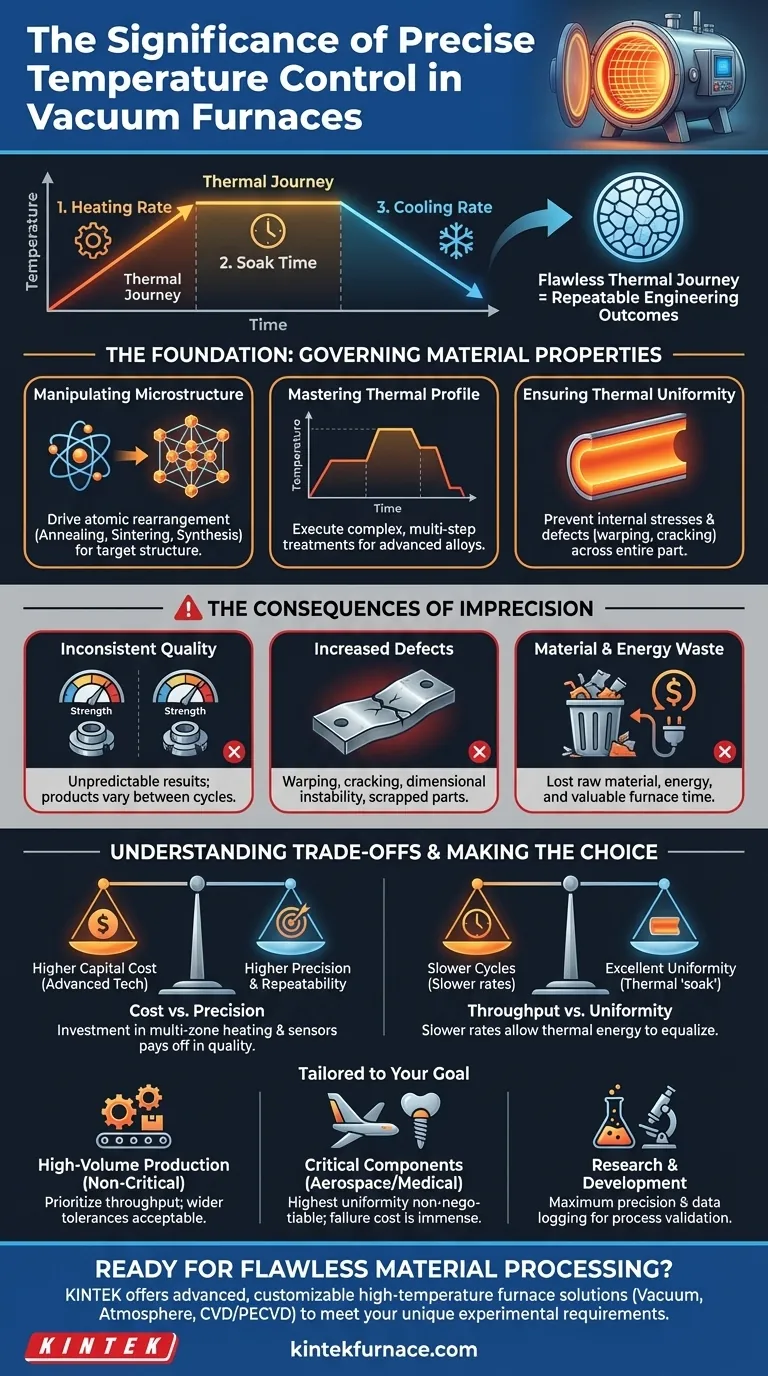

En esencia, la importancia del control de la temperatura va más allá de simplemente alcanzar un punto de ajuste. Se trata de gestionar impecablemente todo el recorrido térmico —velocidad de calentamiento, duración de la inmersión y enfriamiento— para manipular deliberadamente la estructura interna de un material y lograr los resultados de ingeniería deseados sin introducir defectos.

La base: cómo la temperatura rige las propiedades de los materiales

El control preciso de la temperatura no es una característica; es el mecanismo fundamental para lograr resultados. El entorno de vacío elimina variables químicas como la oxidación, lo que convierte al proceso térmico en el único motor del cambio.

Manipulación de la microestructura

El calor proporciona la energía para que los átomos de un material se muevan y se reorganicen. Procesos como el recocido (ablandamiento), la sinterización (fusión de partículas) y la síntesis (formación de nuevos compuestos) dependen de mantener un material a una temperatura específica durante un tiempo específico para lograr una microestructura objetivo.

Incluso pequeñas desviaciones pueden resultar en una reorganización atómica incompleta o incorrecta, alterando fundamentalmente las propiedades finales del material, como la dureza, la resistencia o la conductividad.

La importancia del perfil térmico

La temperatura máxima es solo una parte de la ecuación. Todo el perfil térmico, o ciclo, es crítico. Esto incluye:

- Velocidad de calentamiento: Qué tan rápido el material alcanza la temperatura.

- Tiempo de inmersión: Cuánto tiempo se mantiene a la temperatura objetivo.

- Velocidad de enfriamiento: Qué tan rápido vuelve a la temperatura ambiente.

El control preciso de estas tres etapas permite a los operadores ejecutar tratamientos complejos de varios pasos requeridos para aleaciones y compuestos avanzados.

Garantizar la uniformidad térmica

El control preciso también significa asegurar que la temperatura sea la misma en toda la pieza. Una diferencia de temperatura significativa entre el núcleo y la superficie de un componente puede crear tensiones internas, lo que lleva a fallas.

Las consecuencias de la imprecisión

Cuando el control de la temperatura es deficiente, los resultados son impredecibles y costosos. El proceso se convierte en un juego de azar en lugar de una operación de ingeniería repetible.

Calidad del producto inconsistente

Si la temperatura del horno fluctúa entre ciclos, el producto final será inconsistente. Una pieza producida el lunes tendrá propiedades mecánicas diferentes a una producida el martes, incluso si la "receta" fue la misma. Esta falta de repetibilidad es inaceptable para aplicaciones críticas.

Mayor riesgo de defectos

La mala uniformidad de la temperatura es una causa principal de defectos. Si una sección de una pieza se calienta o enfría más rápido que otra, la tensión interna resultante puede causar deformaciones, grietas o inestabilidad dimensional. Esto lleva directamente al desecho de piezas.

Desperdicio de material y energía

Cada pieza fallida o inconsistente representa un desperdicio de materia prima, energía y tiempo valioso del horno. El costo de la imprecisión se mide en componentes desechados, horas de producción perdidas y confiabilidad del producto comprometida.

Comprender las compensaciones

Lograr un control perfecto de la temperatura implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para especificar y operar un horno de manera efectiva.

Costo vs. Precisión

Una mayor precisión exige equipos más sofisticados. Esto incluye elementos calefactores multizona, sensores más precisos (termopares) y controladores lógicos programables (PLC) avanzados. Esta inversión aumenta el costo de capital del horno, pero se amortiza en calidad y repetibilidad.

Rendimiento vs. Uniformidad

Lograr una excelente uniformidad de la temperatura a menudo requiere velocidades de calentamiento y enfriamiento más lentas para permitir que la energía térmica "penetre" completamente en la carga de trabajo. Esto puede reducir la cantidad de ciclos que se pueden ejecutar por día, lo que afecta el rendimiento general.

Datos del sensor vs. Temperatura real de la pieza

Un controlador es tan bueno como los datos que recibe. Es fundamental reconocer que un sensor mide la temperatura en su ubicación específica, que puede no ser la temperatura real de las piezas. La colocación y calibración adecuadas del sensor son esenciales para que el sistema de control sea efectivo.

Tomar la decisión correcta para su objetivo

El nivel de precisión requerido depende enteramente de su aplicación y objetivo.

- Si su enfoque principal es la producción de alto volumen de piezas no críticas: Puede priorizar el rendimiento, aceptando tolerancias de temperatura ligeramente más amplias si no comprometen la función básica del componente.

- Si su enfoque principal es el procesamiento de componentes críticos de alto valor (por ejemplo, aeroespacial, médico): El más alto nivel de uniformidad y control de la temperatura es innegociable, ya que el costo de una sola falla de una pieza es inmenso.

- Si su enfoque principal es la investigación y el desarrollo: La máxima precisión y el registro de datos son esenciales para garantizar la repetibilidad del proceso, validar nuevas propiedades de los materiales y publicar hallazgos precisos.

En última instancia, dominar el control de la temperatura transforma un horno de vacío de una simple fuente de calor en un instrumento de precisión para la ingeniería de materiales.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Control de microestructura | Permite procesos como el recocido y la sinterización para obtener las propiedades deseadas del material. |

| Perfil térmico | Crítico para la velocidad de calentamiento, el tiempo de inmersión y la velocidad de enfriamiento para evitar defectos. |

| Uniformidad | Previene tensiones internas, deformaciones y grietas en los componentes. |

| Consecuencias de la imprecisión | Conduce a una calidad inconsistente, defectos y desperdicio de recursos. |

| Enfoque de aplicación | Alta precisión para piezas críticas; equilibrado para producción de gran volumen. |

¿Listo para lograr un procesamiento de materiales impecable con un control preciso de la temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, de mufla, de tubo y rotatorios, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, brindando resultados confiables y repetibles para aplicaciones críticas en los sectores aeroespacial, médico y de I+D. Contáctenos hoy para conversar sobre cómo nuestras soluciones de hornos personalizadas pueden elevar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados