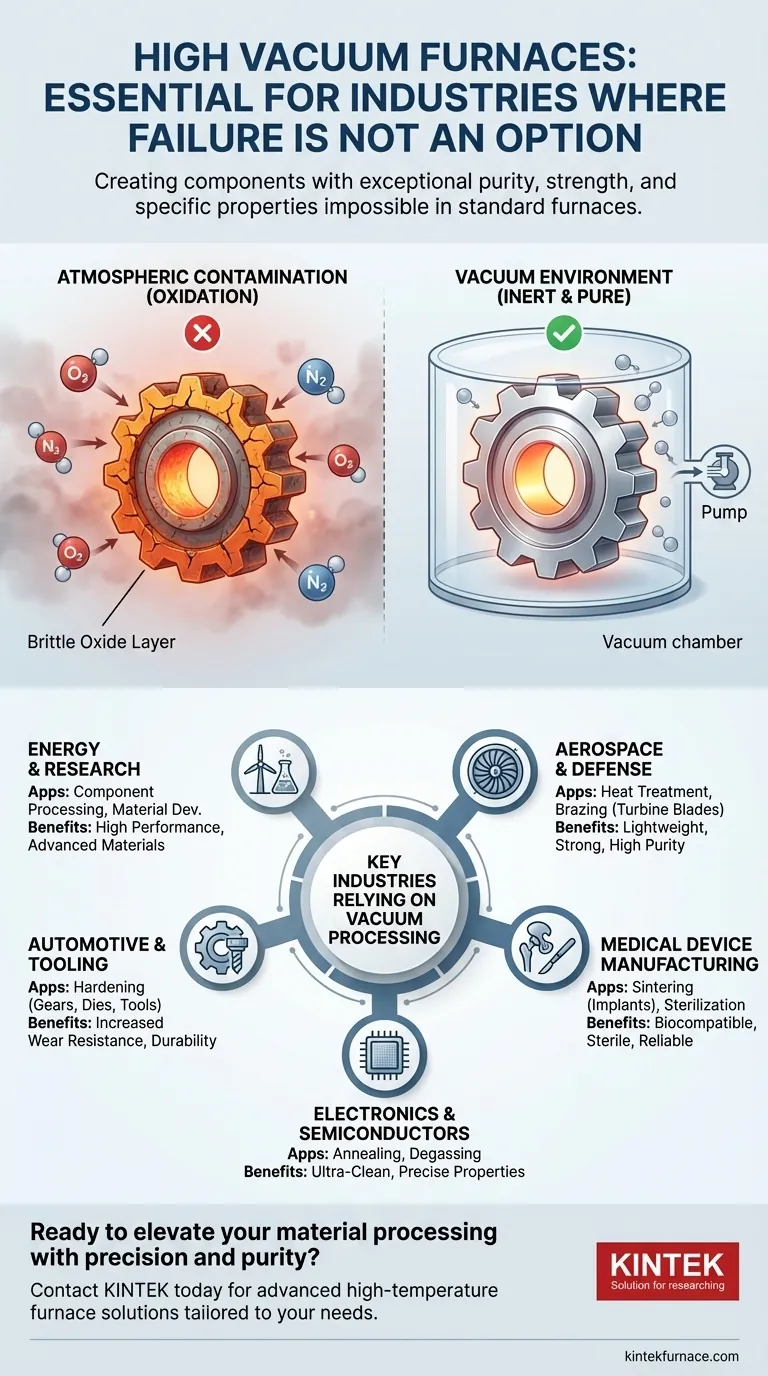

En esencia, los hornos de alto vacío son herramientas indispensables para las industrias donde el fallo del material no es una opción. Los usuarios más destacados se encuentran en los sectores aeroespacial, de fabricación de dispositivos médicos y de electrónica avanzada, con aplicaciones significativas también en los sectores automotriz, energético y de herramientas de alto rendimiento. Estas industrias dependen del procesamiento al vacío para crear componentes con una pureza, resistencia y propiedades microestructurales específicas excepcionales que son imposibles de lograr en un horno atmosférico estándar.

La razón fundamental por la que estas industrias utilizan hornos de alto vacío es para controlar el entorno de un material a temperaturas extremas. Al eliminar los gases atmosféricos como el oxígeno, el horno evita la contaminación y la oxidación, lo que permite la creación de componentes de alto rendimiento más fuertes, puros y fiables.

El problema central: Por qué un vacío es esencial

El procesamiento a alta temperatura es transformador, pero también hace que los materiales sean altamente reactivos. Un horno de vacío está diseñado para resolver un problema crítico: la contaminación.

Eliminación de la contaminación atmosférica

Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con los gases del aire, especialmente el oxígeno y el nitrógeno. Esta reacción, conocida como oxidación, forma una capa de óxido quebradiza en la superficie, lo que compromete la resistencia, la vida útil a la fatiga y la pureza química del material.

Un horno de alto vacío extrae estos gases reactivos, creando un entorno inerte. Esto asegura que el material solo esté expuesto al calor, lo que permite un control preciso de las propiedades del producto final sin reacciones químicas no deseadas.

Lograr una pureza y un rendimiento inigualables

Para aplicaciones críticas como una paleta de turbina de motor a reacción o un implante quirúrgico, la integridad del material es primordial. El entorno de vacío preserva la composición química precisa de las aleaciones avanzadas.

Esta pureza evita defectos internos y asegura que el material alcance su máxima resistencia teórica, durabilidad y características de rendimiento. Procesos como el desgasificado, que solo son posibles en un vacío, eliminan activamente los gases atrapados dentro del material.

Aplicaciones industriales clave

La necesidad de materiales puros, fuertes y fiables impulsa la adopción de hornos de vacío en varias industrias de alto riesgo.

Aeroespacial y Defensa

Este sector exige materiales que puedan soportar estrés, vibración y temperaturas extremas. Los hornos de vacío se utilizan para el tratamiento térmico de componentes críticos del motor y la soldadura fuerte (brazing) de ensamblajes complejos como las palas de las turbinas. El resultado son piezas que son a la vez ligeras e increíblemente resistentes.

Fabricación de dispositivos médicos

Cuando un dispositivo se implanta en el cuerpo humano, la biocompatibilidad y la pureza no son negociables. Los hornos de vacío se utilizan para sinterizar polvos de titanio en implantes de cadera y para crear instrumentos quirúrgicos que sean estériles y libres de cualquier contaminante que pueda causar una reacción adversa.

Electrónica y semiconductores

La fabricación de semiconductores requiere un entorno ultralimpio. Incluso la contaminación microscópica puede arruinar una oblea de silicio. Los hornos de alto vacío se utilizan para procesos como el recocido (annealing) y el desgasificado para asegurar que las propiedades eléctricas de los materiales semiconductores sean perfectas.

Automoción y herramientas

En la automoción de alto rendimiento y las herramientas industriales, la durabilidad es clave. Los hornos de vacío se utilizan para templar (endurecer) engranajes, matrices y herramientas de corte, lo que aumenta significativamente su resistencia al desgaste y su vida útil. Este proceso crea piezas que pueden soportar una inmensa presión y fricción.

Energía e investigación

El sector energético utiliza componentes procesados al vacío en turbinas de generación de energía y otros equipos sometidos a mucho estrés. Además, los laboratorios de investigación y desarrollo confían en los hornos de vacío para experimentar y desarrollar la próxima generación de materiales avanzados para todas las industrias mencionadas anteriormente.

Comprender las compensaciones

Aunque son increíblemente potentes, el tratamiento térmico al vacío no es una solución universal. Es un proceso especializado elegido para requisitos técnicos específicos.

Mayor costo y complejidad

Los hornos de vacío son significativamente más caros de construir y operar que los hornos atmosféricos estándar. Requieren sistemas de bombeo complejos, controles sofisticados y tiempos de ciclo más largos para evacuar la cámara hasta el nivel de vacío requerido.

Menor rendimiento

La necesidad de crear un vacío antes de que pueda comenzar el ciclo de calentamiento, y a menudo la necesidad de un enfriamiento controlado posterior, significa que el tiempo total del proceso es más largo. Para piezas sencillas donde la oxidación superficial no es una preocupación crítica, un proceso atmosférico más rápido y menos costoso puede ser suficiente.

Mantenimiento y experiencia

Operar un horno de vacío requiere un mayor nivel de experiencia técnica. Mantener las bombas de vacío, los sellos y la integridad de la cámara es una tarea constante y crítica. Una pequeña fuga puede comprometer todo un lote de componentes costosos.

Cómo aplicar esto a su objetivo

Su elección de procesamiento térmico debe estar impulsada por los requisitos finales de su componente.

- Si su principal enfoque es unir componentes complejos y sometidos a mucho estrés: La soldadura fuerte al vacío proporciona uniones limpias, fuertes y libres de fundente, esenciales para aplicaciones aeroespaciales y médicas.

- Si su principal enfoque es maximizar la dureza y la resistencia al desgaste de las piezas de acero: El tratamiento térmico al vacío es el estándar para crear herramientas, matrices y engranajes de alto rendimiento con una durabilidad superior.

- Si su principal enfoque es crear piezas sólidas a partir de materiales en polvo: La sinterización al vacío es fundamental para producir implantes médicos y componentes cerámicos avanzados de alta densidad y pureza.

- Si su principal enfoque es lograr una pureza absoluta del material: Un entorno de vacío es la única forma de realizar procesos como el desgasificado y crear componentes libres de contaminación para la electrónica.

En última instancia, invertir en tecnología de hornos de vacío es una decisión de priorizar la integridad del material por encima de todo lo demás.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Tratamiento térmico, soldadura fuerte de palas de turbina | Resistencia excepcional, peso ligero, alta pureza |

| Fabricación de dispositivos médicos | Sinterización de implantes, esterilización de instrumentos | Biocompatibilidad, sin contaminación, fiabilidad |

| Electrónica y semiconductores | Recocido, desgasificado de obleas | Entorno ultralimpio, propiedades eléctricas precisas |

| Automoción y herramientas | Endurecimiento de engranajes y herramientas | Mayor resistencia al desgaste, durabilidad |

| Energía e Investigación | Procesamiento de componentes, desarrollo de materiales | Alto rendimiento, innovación en materiales avanzados |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la electrónica. Nuestra línea de productos—que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. No permita que la contaminación comprometa sus componentes: contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar la integridad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase