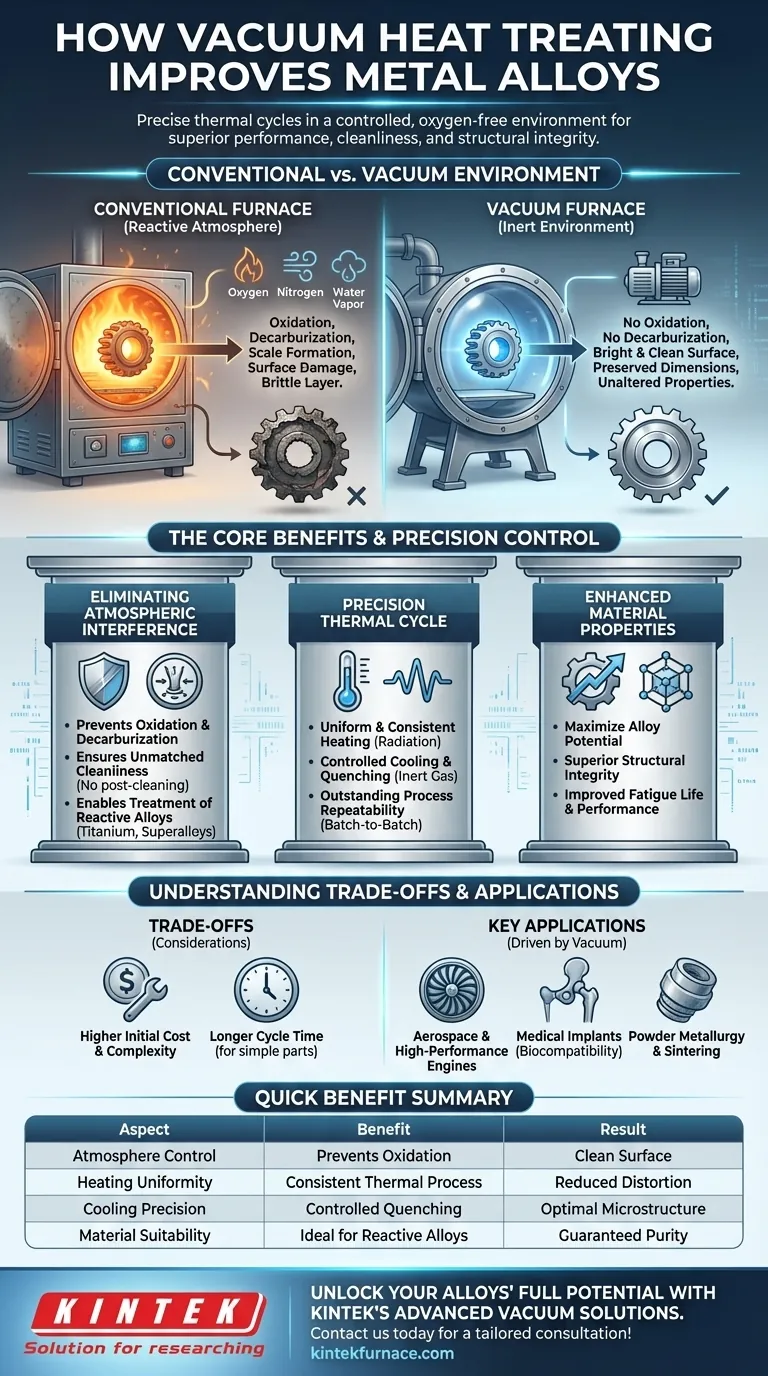

En esencia, un horno de tratamiento térmico al vacío mejora las aleaciones metálicas al ejecutar un ciclo térmico preciso en un entorno controlado y libre de oxígeno. Este proceso previene reacciones químicas no deseadas como la oxidación, asegura un calentamiento y enfriamiento excepcionalmente uniformes, y permite la creación de componentes con una limpieza, integridad estructural y características de rendimiento superiores.

Mientras que los hornos convencionales tratan el metal en presencia de gases atmosféricos reactivos, un horno de vacío elimina esta variable por completo. Este cambio fundamental de un entorno reactivo a uno inerte es lo que desbloquea la capacidad de procesar aleaciones de alto rendimiento a su máximo potencial teórico, logrando propiedades inalcanzables por otros métodos.

El Principio Central: Eliminar la Interferencia Atmosférica

La principal ventaja de un horno de vacío es la eliminación de la atmósfera, que normalmente está llena de gases reactivos como oxígeno, nitrógeno y vapor de agua. Esto crea una base químicamente limpia para el procesamiento térmico.

Prevención de la Oxidación y la Descarburización

A altas temperaturas, el oxígeno reacciona agresivamente con la mayoría de los metales, formando una capa escamosa y quebradiza conocida como capa de óxido. Esto daña el acabado superficial y puede alterar las dimensiones de una pieza de precisión.

De manera similar, el carbono puede eliminarse de la superficie de las aleaciones de acero en un proceso llamado descarburización, lo que ablanda el material y reduce su vida a la fatiga. Un ambiente de vacío previene por completo ambas reacciones perjudiciales.

Asegurar una Limpieza Inigualable

Debido a que se previene la oxidación, las piezas salen de un horno de vacío con una superficie brillante, limpia y libre de cascarilla. Esto a menudo elimina la necesidad de operaciones de limpieza posteriores al tratamiento, como el granallado o el decapado ácido, ahorrando tiempo y recursos mientras se preserva la superficie prístina del componente.

Permitir el Tratamiento de Aleaciones Reactivas

Ciertos materiales son extremadamente sensibles a la contaminación atmosférica. El titanio, las superaleaciones y aleaciones de níquel específicas reaccionarán fácilmente con el oxígeno y el nitrógeno a temperaturas elevadas, comprometiendo sus propiedades mecánicas. El tratamiento al vacío es el único método viable para procesar estos materiales sin causar contaminación.

Control de Precisión Sobre Todo el Ciclo Térmico

Más allá de proporcionar un entorno limpio, los hornos de vacío ofrecen un control incomparable sobre cada etapa del proceso de tratamiento térmico.

Calentamiento Uniforme y Consistente

Los hornos de vacío utilizan la radiación como modo principal de transferencia de calor, lo que proporciona un calentamiento extremadamente uniforme en toda la pieza de trabajo, incluso para geometrías complejas. Esta consistencia previene tensiones térmicas, minimiza la distorsión y asegura que las propiedades metalúrgicas deseadas se logren de manera uniforme en toda la pieza.

Enfriamiento y Templado Controlados

Después del calentamiento, asegurar la microestructura deseada a menudo requiere un enfriamiento rápido, o templado. Los hornos de vacío pueden realizar este paso con alta precisión rellenando la cámara con un gas inerte a alta presión como argón o nitrógeno. Esto permite un enfriamiento rápido, pero altamente controlado, sin los riesgos de distorsión asociados con el templado líquido.

Repetibilidad del Proceso

La combinación de una atmósfera controlada y la regulación digital de la temperatura conduce a una estabilidad y repetibilidad del proceso excepcionales. Para aplicaciones críticas en aeroespacial o medicina, la capacidad de producir piezas idénticas lote tras lote no es negociable, y los hornos de vacío sobresalen en esto.

Comprensión de las Compensaciones

Aunque son potentes, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. También requieren procedimientos operativos y mantenimiento más complejos, incluida la gestión de bombas de vacío y el aseguramiento de la integridad de la cámara.

Tiempo de Ciclo

La necesidad de evacuar la cámara hasta el nivel de vacío requerido añade tiempo al comienzo de cada ciclo. Para la producción de alto volumen de piezas simples, esto puede hacer que el tiempo total del ciclo sea más largo que en un horno atmosférico continuo.

No Siempre es Necesario

Para piezas simples de acero con bajo contenido de carbono donde una capa de óxido delgada es aceptable o se puede eliminar fácilmente, los beneficios del tratamiento al vacío pueden no justificar el costo y la complejidad adicionales. Los hornos atmosféricos estándar a menudo son suficientes para estas aplicaciones menos exigentes.

Aplicaciones Clave Impulsadas por el Procesamiento al Vacío

Las capacidades únicas de los hornos de vacío los hacen indispensables para la fabricación de los componentes más avanzados en la industria moderna.

Aeroespacial y Motores de Alto Rendimiento

El procesamiento de superaleaciones y aleaciones de titanio para álabes de turbina, componentes de motor y piezas estructurales de fuselaje depende de hornos de vacío. El proceso garantiza la pureza y la integridad estructural necesarias para soportar temperaturas y tensiones extremas.

Implantes Médicos

Los materiales utilizados para implantes médicos, como las aleaciones de titanio y cobalto-cromo, deben ser biocompatibles y estar libres de cualquier contaminante superficial. El tratamiento térmico al vacío proporciona la limpieza requerida y las propiedades mecánicas óptimas para dispositivos como reemplazos de cadera y rodilla.

Metalurgia de Polvos y Sinterización

La sinterización al vacío se utiliza para fusionar polvos metálicos, como tungsteno y molibdeno, en componentes sólidos y densos. El vacío asegura una estructura de grano uniforme y previene la contaminación, creando metales duros utilizados en aplicaciones militares, de investigación e industriales de alta tecnología.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso térmico correcto depende totalmente de su material, sus requisitos de rendimiento y su presupuesto.

- Si su enfoque principal es el máximo rendimiento y pureza: Para aplicaciones críticas en las industrias aeroespacial, médica o nuclear que utilizan aleaciones reactivas, el tratamiento al vacío es innegociable.

- Si su enfoque principal son las aleaciones de alta aleación o aceros para herramientas: El vacío proporciona resultados superiores al prevenir la descarburización, asegurando la máxima dureza y vida útil del componente.

- Si su enfoque principal son los componentes de aleación baja sensibles al costo: Cuando una ligera oxidación superficial es aceptable, el tratamiento atmosférico tradicional es a menudo la opción más económica.

En última instancia, elegir el tratamiento térmico al vacío es una decisión de priorizar la perfección metalúrgica sobre la simplicidad del proceso.

Tabla de Resumen:

| Aspecto | Beneficio |

|---|---|

| Control de Atmósfera | Previene la oxidación y la descarburización para superficies limpias y sin cascarilla |

| Uniformidad del Calentamiento | Asegura un procesamiento térmico consistente, reduciendo la distorsión y el estrés |

| Precisión del Enfriamiento | Permite el templado controlado con gases inertes para una microestructura óptima |

| Adecuación del Material | Ideal para aleaciones reactivas como titanio y superaleaciones, asegurando pureza |

| Repetibilidad del Proceso | Ofrece resultados fiables para aplicaciones críticas en producción por lotes |

¡Desbloquee todo el potencial de sus aleaciones metálicas con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos hornos de boca, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento, la pureza y la eficiencia. ¿Listo para elevar sus procesos? ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores