Se prefiere una distribución de intensidad láser en forma de campana para el crecimiento de ciertos cristales de óxido porque suaviza el gradiente de temperatura a lo largo del eje de crecimiento. A diferencia de una distribución plana que crea transiciones térmicas bruscas, un perfil en forma de campana distribuye el calor de manera más vertical, reduciendo significativamente el riesgo de que el material se agriete durante el proceso.

Si bien los gradientes de temperatura pronunciados son excelentes para estabilizar una zona fundida, a menudo provocan que los materiales con baja conductividad térmica se rompan. Una distribución en forma de campana actúa como un amortiguador térmico, creando un efecto de "recocido in situ" que alivia el estrés interno y preserva la estructura del cristal único.

El Desafío: Estrés Térmico en Óxidos

Baja Conductividad Térmica

Muchos materiales de óxido son malos conductores de calor. Esta propiedad física los hace muy susceptibles al estrés térmico interno.

Cuando el calor se aplica o se elimina demasiado rápido, la diferencia de temperatura entre el núcleo y la superficie del material se vuelve extrema. Dado que el material no puede transferir calor lo suficientemente rápido como para igualar la temperatura, se acumula una tensión masiva dentro de la red cristalina.

El Peligro de las Zonas de Alta Temperatura Estrechas

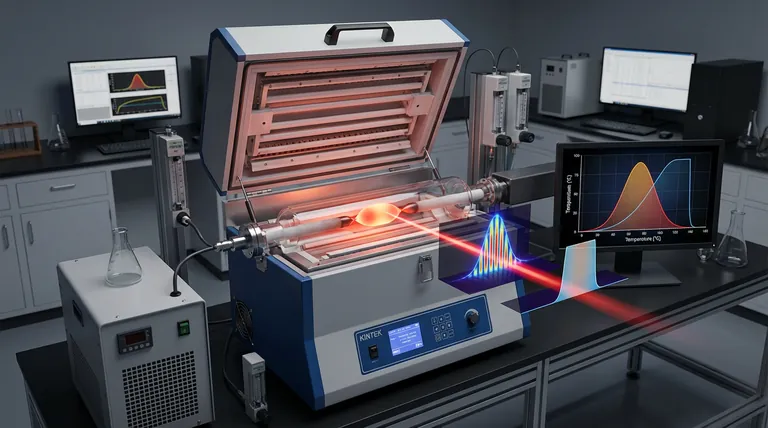

En los sistemas de Zona Flotante Láser (LFZ), una distribución láser plana crea una zona de calor intenso muy concentrada y estrecha.

Si bien esto crea un gradiente de temperatura muy pronunciado, que es técnicamente útil para mantener una zona fundida en su lugar, crea un entorno de "choque térmico". Para óxidos sensibles, esta zona estrecha a menudo es demasiado abrupta, lo que provoca fracturas o grietas inmediatas durante la fase de enfriamiento.

La Solución: Modulación Vertical en Forma de Campana

Suavizando el Gradiente

Al modular la intensidad del láser en una distribución vertical en forma de campana, el sistema altera cómo se entrega el calor a la muestra.

En lugar de una "onda cuadrada" de calor (encendido/apagado), la forma de campana proporciona una rampa gradual de intensidad. Esto da como resultado un gradiente de temperatura mucho más gradual, extendiendo ligeramente la longitud de la zona calentada sin sobrecalentar el fundido.

Recocido In Situ

El principal beneficio de este gradiente más suave es un efecto de recocido in situ.

A medida que el cristal recién formado sale de la zona fundida, la "cola" de la distribución en forma de campana lo mantiene caliente, permitiendo que se enfríe lentamente. Este proceso de enfriamiento controlado permite que la red cristalina se asiente sin acumular el estrés destructivo asociado con la congelación rápida.

Comprendiendo las Compensaciones

Estabilidad vs. Integridad

Es importante reconocer por qué se utilizan distribuciones planas en otros contextos. Los gradientes de temperatura pronunciados proporcionan una estabilidad superior para la zona fundida, evitando que gotee o colapse debido a la gravedad o problemas de tensión superficial.

Sin embargo, cuando se trabaja con óxidos, se sacrifica una pequeña cantidad de estabilidad de la zona por la integridad estructural. La distribución en forma de campana sacrifica la "estanqueidad" de la zona fundida para garantizar que el material sobreviva al proceso intacto.

Tomando la Decisión Correcta para su Proceso de Crecimiento

Para determinar la mejor distribución láser para su aplicación específica, considere las propiedades térmicas del material:

- Si su principal objetivo es cultivar óxidos sin grietas: Priorice una distribución en forma de campana para reducir los gradientes térmicos e inducir el recocido in situ.

- Si su principal objetivo es estabilizar un fundido altamente fluido: Considere una distribución más plana o pronunciada, siempre que el material tenga una alta conductividad térmica y pueda soportar el estrés.

El éxito en el cultivo de óxidos complejos requiere equilibrar la física de la zona fundida con los límites térmicos del cristal sólido.

Tabla Resumen:

| Característica | Distribución Plana | Distribución en Forma de Campana |

|---|---|---|

| Gradiente de Temperatura | Pronunciado y agudo | Suave y gradual |

| Longitud de la Zona Calentada | Estrecha / Concentrada | Extendida / Cónica |

| Estrés del Material | Alto (Choque Térmico) | Bajo (Alivio de Estrés) |

| Efecto de Enfriamiento | Congelación rápida | Recocido in situ |

| Beneficio Principal | Estabilidad de la zona fundida | Integridad estructural del cristal |

| Mejor Caso de Uso | Materiales altamente conductores | Óxidos de baja conductividad |

Logre un Crecimiento de Cristal Perfecto con KINTEK

No permita que el estrés térmico comprometa su investigación. Respaldado por I+D y fabricación expertas, KINTEK proporciona tecnología avanzada de Zona Flotante Láser (LFZ) y sistemas de alta temperatura diseñados específicamente para manejar las complejidades de los cristales de óxido sensibles. Ya sea que necesite un sistema Muffle, de Tubo, Rotatorio, de Vacío o CVD, nuestros hornos son totalmente personalizables según sus requisitos únicos de perfil térmico.

¿Listo para eliminar el agrietamiento del material y optimizar su proceso de crecimiento? ¡Contacte a nuestros especialistas hoy mismo para encontrar su solución personalizada!

Referencias

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo ayuda un ambiente de vacío a eliminar las impurezas del metal fundido? Consiga metal de alta pureza para un rendimiento superior

- ¿Qué métodos de calentamiento están disponibles para los hornos de grafitización al vacío? Explicación de la calefacción por inducción frente a la calefacción por resistencia

- ¿Cómo se produce la pérdida de calor en el aislamiento de un horno de vacío? Dos vías que merman la eficiencia

- ¿Cuáles son las principales diferencias en las estrategias de sinterización para membranas cerámicas? Optimice su procesamiento térmico

- ¿Cuáles son las ventajas de un horno de temple con cinta de malla frente a uno de vacío? Optimice la producción de acero inoxidable de alto volumen

- ¿Cómo difiere la transferencia de calor en hornos de vacío frente a hornos de aire? Puntos Clave para Su Laboratorio

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo mejora un horno de vacío la pureza del material? Logre una integridad superior del material con entornos controlados