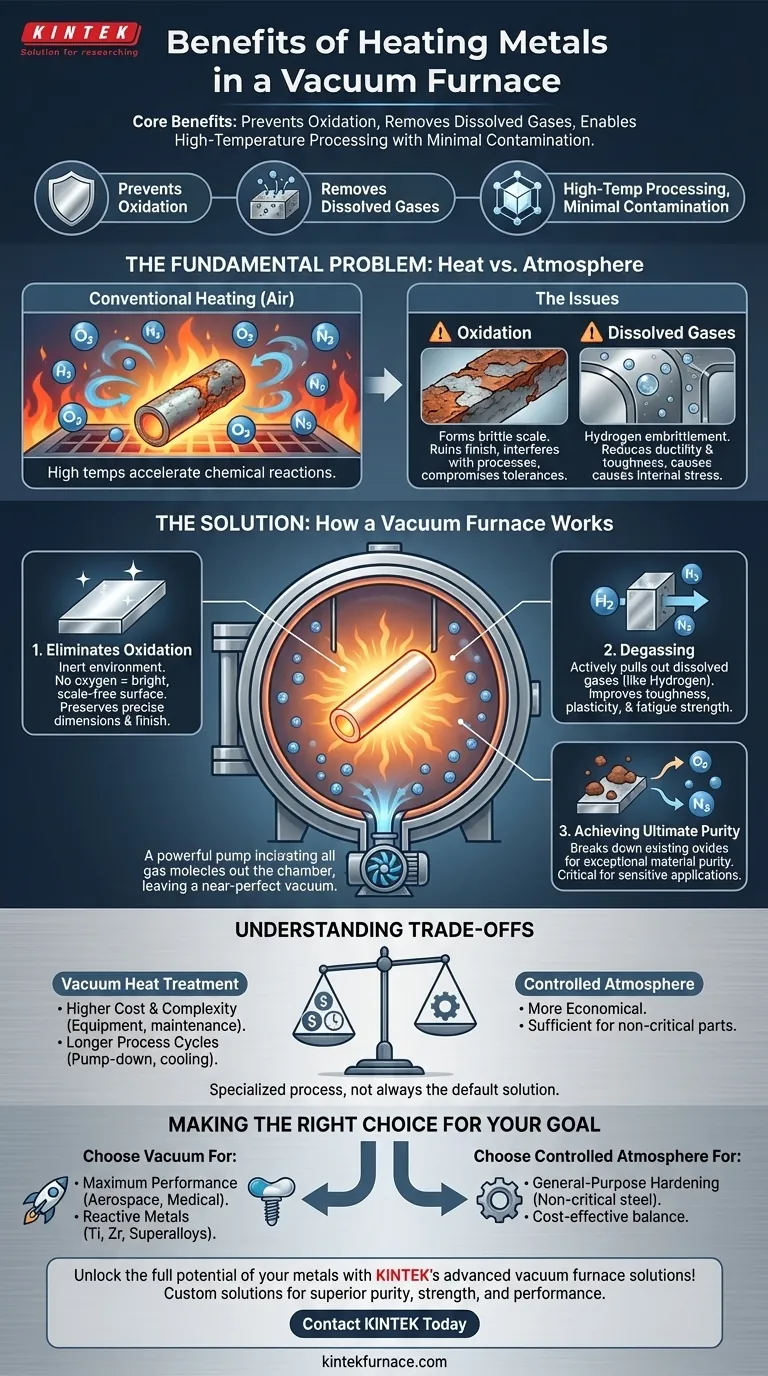

En esencia, calentar metales en un horno de vacío proporciona tres beneficios principales: previene la oxidación, elimina los gases disueltos y permite el procesamiento a temperaturas extremadamente altas con una contaminación mínima. Al crear un entorno desprovisto de oxígeno y otros elementos reactivos, el proceso da como resultado un producto final con una superficie prístina, pureza superior y propiedades mecánicas mejoradas.

El verdadero valor de un horno de vacío no es simplemente lograr un acabado limpio. Es una herramienta de precisión que permite a los ingenieros controlar el entorno de un metal a nivel microscópico, previniendo la degradación y desbloqueando todo el potencial de rendimiento de los materiales avanzados.

El Problema Fundamental: Calor frente a Atmósfera

El tratamiento térmico es esencial para alterar las propiedades físicas de un metal, pero introduce un desafío significativo: las altas temperaturas aceleran drásticamente las reacciones químicas no deseadas con la atmósfera circundante.

La Inevitabilidad de la Oxidación

Cuando se calientan en presencia de aire, la mayoría de los metales reaccionan rápidamente con el oxígeno. Esta reacción, conocida como oxidación, forma una capa de cascarilla de óxido quebradiza y escamosa en la superficie.

Esta cascarilla no solo estropea el acabado del componente, sino que también puede interferir con procesos posteriores como el soldadura fuerte (brazing), la soldadura o el recubrimiento, y puede comprometer las tolerancias dimensionales.

La Amenaza Oculta de los Gases Disueltos

Los gases atmosféricos no solo reaccionan con la superficie; pueden disolverse en el propio metal. El hidrógeno es particularmente notorio por esto.

Una vez dentro de la estructura del metal, el hidrógeno atrapado puede provocar un fenómeno llamado fragilización por hidrógeno. Esto reduce severamente la ductilidad y la tenacidad del metal, creando puntos de tensión internos que pueden provocar fallos prematuros y catastróficos bajo carga.

Cómo un Horno de Vacío Resuelve Estos Problemas

Un horno de vacío aborda estos desafíos atmosféricos eliminando el problema en sí: la atmósfera. Al bombear la cámara hasta obtener un vacío casi perfecto, el entorno se vuelve inerte.

Eliminación de la Oxidación para una Superficie Prístina

El beneficio más obvio es la prevención de la oxidación. Al eliminar prácticamente todo el oxígeno de la cámara de calentamiento, no hay nada con lo que el metal caliente pueda reaccionar.

El resultado es una superficie brillante, limpia y libre de cascarilla que requiere poco o ningún proceso de limpieza posterior, preservando las dimensiones y el acabado precisos del componente.

Desgasificación para una Resistencia Mecánica Mejorada

El entorno de vacío extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del metal. Este efecto de desgasificación contrarresta directamente la fragilización por hidrógeno.

Al eliminar estos elementos dañinos, el proceso mejora significativamente las propiedades mecánicas centrales del metal, incluyendo su tenacidad, plasticidad y resistencia a la fatiga.

Lograr la Pureza Definitiva

Para aplicaciones altamente sensibles, un vacío puede incluso descomponer los óxidos existentes y estables en la superficie del metal. A medida que estos óxidos se descomponen a altas temperaturas, el oxígeno liberado es inmediatamente bombeado por el sistema de vacío.

Este proceso de purificación da como resultado un componente final con una pureza de material excepcional, lo cual es fundamental para el rendimiento de la electrónica especializada y los metales reactivos.

Comprensión de las Compensaciones

Aunque es potente, el tratamiento térmico al vacío es un proceso especializado con consideraciones específicas. No es la solución predeterminada para todas las aplicaciones.

Costo y Complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que sus homólogos atmosféricos. Los sistemas requieren mecanismos de bombeo, sellos e instrumentación complejos.

Ciclos de Proceso Más Largos

Lograr un vacío profundo requiere tiempo. Los ciclos de bombeo y enfriamiento post-proceso suelen ser más largos que en los hornos convencionales, lo que puede afectar el rendimiento general.

¿Cuándo es Excesivo?

Para muchos aceros al carbono comunes y aplicaciones donde una pequeña cantidad de oxidación superficial es aceptable o se mecanizará de todos modos, un horno de atmósfera controlada más simple y económico suele ser suficiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el entorno de calentamiento correcto depende completamente de su material y de los requisitos de rendimiento de la pieza final.

- Si su enfoque principal es el máximo rendimiento y pureza: El tratamiento al vacío es esencial para componentes críticos en aplicaciones aeroespaciales, médicas y automotrices de alto rendimiento.

- Si trabaja con metales reactivos como titanio, circonio o superaleaciones a base de níquel: Un entorno de vacío es innegociable para prevenir una oxidación inmediata y severa.

- Si su objetivo es el endurecimiento de propósito general de piezas de acero no críticas: Un horno de atmósfera controlada a menudo proporciona un equilibrio más rentable entre calidad y eficiencia.

En última instancia, el tratamiento térmico al vacío es el proceso industrial definitivo para cuando necesita un control absoluto sobre la integridad y las propiedades finales de un metal.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Previene la Oxidación | Produce superficies limpias y sin cascarilla; preserva dimensiones y acabado |

| Elimina Gases Disueltos | Reduce la fragilización por hidrógeno; mejora la tenacidad y la resistencia a la fatiga |

| Permite Procesamiento a Alta Temperatura | Permite una contaminación mínima y una pureza de material mejorada |

¡Desbloquee todo el potencial de sus metales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de vacío y de atmósfera, hornos de mufla, de tubo, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, brindando pureza, resistencia y rendimiento superiores para aplicaciones críticas en la industria aeroespacial, médica y más. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura