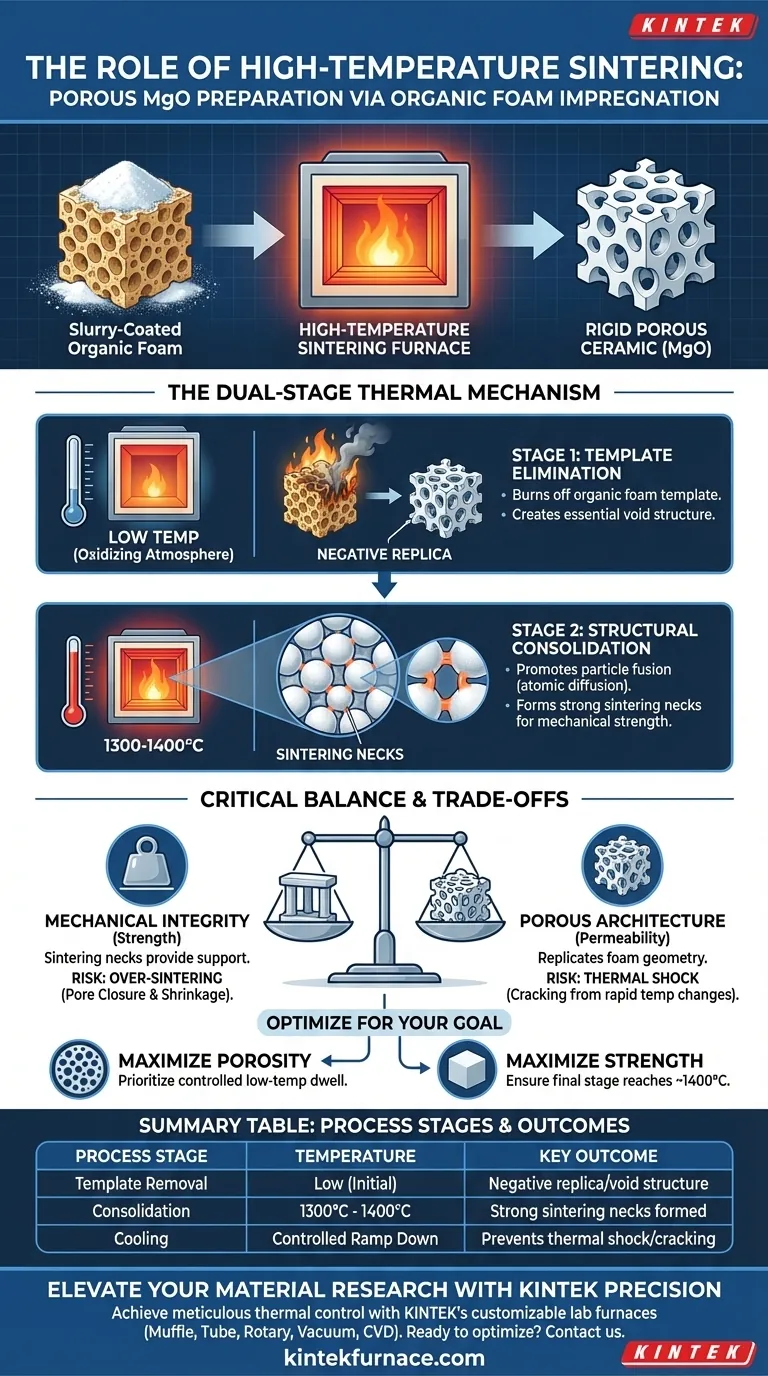

En la preparación de óxido de magnesio poroso mediante el método de impregnación de espuma orgánica, el horno de sinterización a alta temperatura realiza dos funciones distintas pero críticas: eliminación de la plantilla y consolidación estructural. Opera primero a temperaturas más bajas para oxidar y eliminar la plantilla de espuma orgánica, y posteriormente a altas temperaturas (típicamente 1300-1400 °C) para fusionar las partículas de cerámica.

El horno de sinterización actúa como el recipiente transformador que convierte una espuma frágil y recubierta de lodo en una cerámica rígida. Debe equilibrar cuidadosamente la destrucción completa del andamio orgánico con la formación de "cuellos de sinterización" fuertes entre las partículas de óxido de magnesio para evitar el colapso estructural.

El Mecanismo Térmico de Doble Etapa

Etapa 1: Eliminación de la Plantilla

La función inicial del horno es actuar como incinerador de la estructura sacrificial. A temperaturas más bajas, el horno crea una atmósfera oxidante.

Este entorno permite que la plantilla de espuma orgánica (comúnmente poliuretano) se queme por completo. Este paso deja una réplica negativa de la espuma, creando la estructura de vacío esencial del material poroso final.

Etapa 2: Consolidación Estructural

Una vez eliminada la plantilla, el horno cambia su función a densificación. La temperatura se eleva significativamente, alcanzando a menudo los 1300-1400 °C.

En esta etapa, el horno promueve el crecimiento de cuellos de sinterización entre las partículas individuales de óxido de magnesio. Esta difusión atómica une los espacios entre las partículas, convirtiendo el polvo suelto en un marco sólido e interconectado.

Por Qué Este Proceso Determina la Calidad

Establecimiento de la Integridad Mecánica

Sin la fase de alta temperatura, el material permanecería como una cáscara frágil de polvo seco. La formación de cuellos de sinterización proporciona la resistencia mecánica necesaria.

Esta unión asegura que el marco cerámico poroso pueda soportar su propio peso y resistir tensiones físicas externas sin desmoronarse.

Preservación de la Arquitectura Porosa

El horno debe replicar con precisión la geometría de la espuma original. Al controlar la velocidad de combustión, el horno asegura que el recubrimiento cerámico no colapse a medida que desaparece el soporte orgánico interno.

Esto da como resultado un producto final que mantiene la alta permeabilidad y el área superficial requeridos para aplicaciones porosas.

Compensaciones Críticas en la Sinterización

El Riesgo de Sobre-Sinterización

Si bien se necesitan altas temperaturas para la resistencia, el calor excesivo o el tiempo prolongado en el horno pueden ser perjudiciales.

Si el proceso de sinterización es demasiado agresivo, el material puede encogerse excesivamente. Esto puede provocar el cierre de los poros, destruyendo efectivamente la característica "porosa" que se intenta crear.

El Peligro del Choque Térmico

La transición entre la fase de combustión y la fase de sinterización a alta temperatura requiere un control cuidadoso.

Aumentar las temperaturas demasiado rápido puede causar grietas en el esqueleto cerámico. Los gases orgánicos deben escapar lo suficientemente lento como para evitar la ruptura de las frágiles paredes de óxido de magnesio antes de que se hayan endurecido por completo.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su preparación de óxido de magnesio, adapte su programa de horno a sus requisitos de rendimiento específicos:

- Si su enfoque principal es maximizar la porosidad: Priorice un tiempo de permanencia controlado a baja temperatura para asegurar la eliminación completa de la plantilla sin inducir contracción prematura o cierre de poros.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que la etapa final de sinterización alcance el rango superior (cerca de 1400 °C) para maximizar el grosor y la durabilidad de los cuellos de sinterización entre las partículas.

El éxito en este método no solo depende de alcanzar la temperatura objetivo, sino de controlar la transición de la eliminación de la plantilla a la fusión de partículas.

Tabla Resumen:

| Etapa del Proceso | Función | Rango de Temperatura | Resultado Clave |

|---|---|---|---|

| Eliminación de Plantilla | Oxida/quema espuma orgánica (PU) | Baja (Inicial) | Crea réplica negativa/estructura de vacío |

| Consolidación | Promueve difusión atómica y fusión de partículas | 1300℃ - 1400℃ | Formación de fuertes cuellos de sinterización |

| Enfriamiento | Endurece el marco cerámico | Descenso Controlado | Evita choque térmico y agrietamiento |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el equilibrio perfecto entre porosidad y resistencia mecánica requiere un control térmico meticuloso. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, vacío y CVD diseñados para cumplir con las rigurosas demandas de la sinterización de cerámica.

Ya sea que necesite un control atmosférico preciso para la eliminación de plantillas o estabilidad a alta temperatura para la densificación, nuestros hornos de laboratorio personalizables se construyen según sus especificaciones únicas.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura ideal para su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de los hornos de sinterización al vacío? Esenciales para componentes de alta pureza y alta resistencia

- ¿Cuál es la función principal de un horno de alta temperatura al vacío en la síntesis de materiales termoeléctricos de Mg3Sb2?

- ¿Por qué es necesario tratar las muestras de carbono poroso en un horno de secado al vacío a 90 °C antes del recubrimiento del electrodo?

- ¿Qué tareas críticas realiza un horno de secado al vacío para las películas de WPU? Garantiza la integridad de los materiales compuestos sin defectos

- ¿Cómo se comparan los costes entre los hornos de bajo vacío y los de alto vacío? Encuentre la mejor opción para su presupuesto y necesidades

- ¿Cuál es la función principal de un horno de destilación al vacío en los procesos de recuperación de magnesio de residuos de alta peligrosidad? Purificar y Reciclar Metal Valioso de Forma Segura

- ¿Qué papel juegan los hornos de arco de laboratorio y los electrodos de tungsteno en la síntesis de TiCo1-xCrxSb? Análisis experto de materiales

- ¿Qué factores influyen en el efecto de desgasificación en el recocido al vacío? Parámetros Clave Maestros para Resultados Óptimos