En esencia, un horno de sinterización al vacío se utiliza para fusionar materiales en polvo en una masa sólida en un entorno libre de contaminación. Sus aplicaciones principales son la producción de componentes de alto rendimiento a partir de materiales que se verían comprometidos al reaccionar con el aire a altas temperaturas, como aleaciones duras, superaleaciones, metales reactivos como el titanio, cerámicas especializadas y materiales magnéticos.

La decisión de utilizar un horno de sinterización al vacío está impulsada por el material, no solo por el proceso. Es la herramienta esencial para crear piezas densas, puras y de alta resistencia a partir de materiales altamente reactivos o que requieren la eliminación de gases atrapados para lograr sus propiedades óptimas.

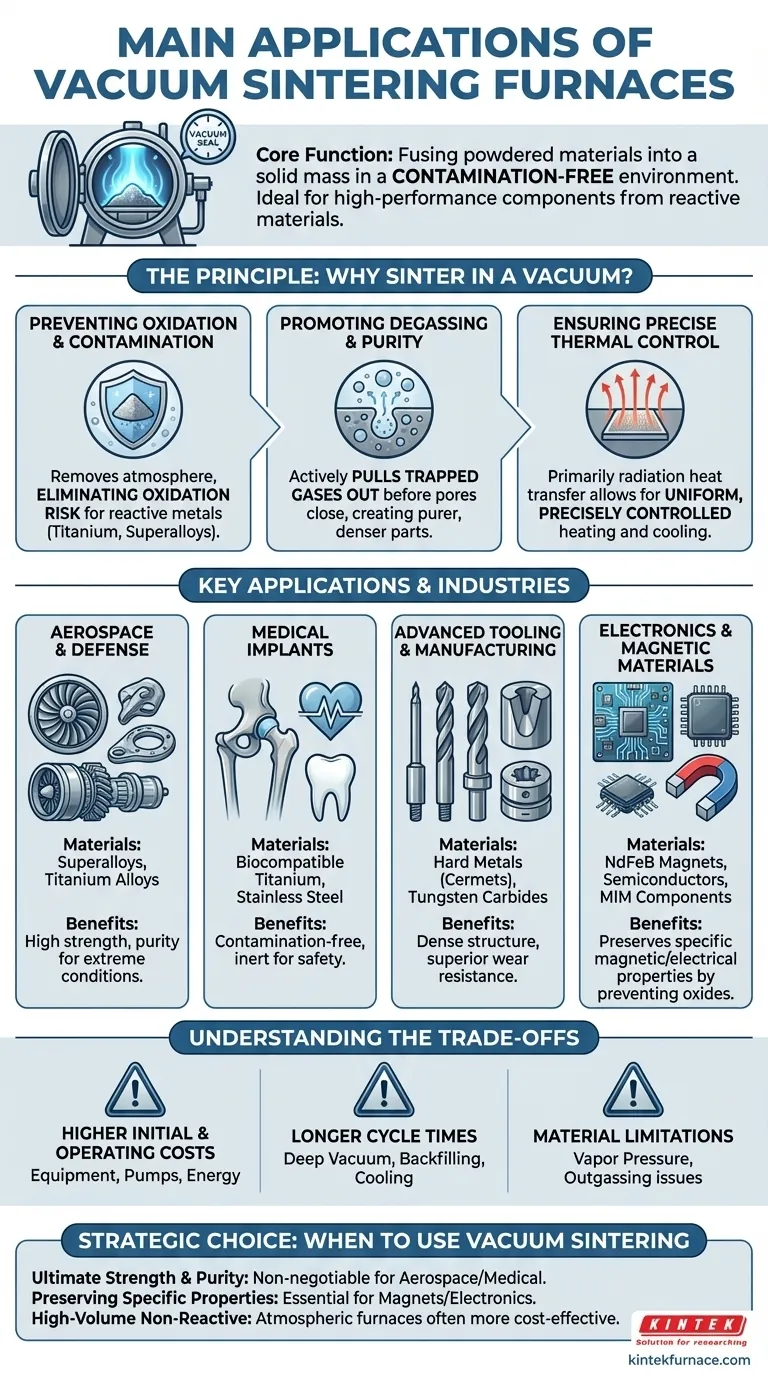

El Principio: ¿Por qué sinterizar al vacío?

La sinterización implica calentar el polvo compactado a una temperatura inferior a su punto de fusión, lo que hace que las partículas se unan y se densifiquen. Realizar este proceso al vacío resuelve desafíos críticos que no se pueden abordar en un horno atmosférico estándar.

Prevención de la oxidación y la contaminación

A las altas temperaturas de sinterización, la mayoría de los metales reaccionan fácilmente con el oxígeno y otros gases del aire. Esta reacción, denominada oxidación, forma capas frágiles e indeseadas en las superficies de las partículas, impidiendo que se fusionen correctamente.

Un horno de vacío elimina la atmósfera, eliminando el riesgo de oxidación. Esto no es negociable para materiales reactivos como el titanio y las superaleaciones, donde incluso una contaminación menor puede provocar un fallo catastrófico del componente.

Promoción de la desgasificación y la pureza

Los materiales en polvo contienen inherentemente gases atrapados en sus superficies y dentro de sus poros. Si no se eliminan, estos gases crean vacíos en el producto final, lo que reduce su densidad, resistencia y rendimiento general.

El vacío extrae activamente estos gases atrapados de la pieza antes de que se cierren los poros, un proceso conocido como desgasificación. Esto da como resultado un componente final significativamente más puro y denso con propiedades mecánicas superiores.

Garantizar un control térmico preciso

Sin aire para crear corrientes de convección, la transferencia de calor en el vacío se realiza principalmente por radiación. Esto permite ciclos de calentamiento y enfriamiento extremadamente uniformes y controlados con precisión.

Este nivel de control es fundamental para lograr las microestructuras exactas requeridas para los materiales avanzados utilizados en aplicaciones de alta tecnología.

Aplicaciones e industrias clave

La necesidad de pureza y resistencia hace que la sinterización al vacío sea indispensable en varias industrias de alto valor.

Aeroespacial y Defensa

Componentes como álabes de turbina, piezas de motor y componentes estructurales del fuselaje se fabrican con superaleaciones y aleaciones de titanio. Estos materiales deben funcionar bajo tensión y temperatura extremas, y la sinterización al vacío es la única manera de garantizar la pureza y resistencia requeridas.

Implantes médicos

El cuerpo humano es muy sensible a las impurezas. Para dispositivos médicos como implantes de cadera, raíces dentales e instrumentos quirúrgicos hechos de titanio biocompatible o acero inoxidable, el procesamiento al vacío es obligatorio. Garantiza que el producto final sea completamente inerte y libre de contaminantes que puedan causar una reacción biológica adversa.

Herramientas y fabricación avanzadas

La excepcional dureza y resistencia al desgaste de los metales duros (cermets) y los carburos de tungsteno se logran mediante la sinterización al vacío. Este proceso crea la estructura densa y libre de huecos necesaria para herramientas de corte, troqueles y piezas de desgaste de alto rendimiento.

Electrónica y materiales magnéticos

Materiales especializados como los imanes permanentes de neodimio-hierro-boro (NdFeB) y ciertos semiconductores requieren sinterización al vacío. El entorno de vacío evita la formación de óxidos que degradarían sus propiedades magnéticas o eléctricas específicas. Esto también se aplica a los componentes de moldeo por inyección de metales (MIM) utilizados en electrónica.

Comprensión de las compensaciones

Aunque es potente, la sinterización al vacío no es la opción predeterminada para todas las aplicaciones debido a sus complejidades específicas.

Costos iniciales y operativos más altos

Los hornos de vacío, con sus bombas, sellos y sistemas de control necesarios, son significativamente más caros de comprar y mantener que sus equivalentes atmosféricos. El proceso en sí consume más energía.

Tiempos de ciclo más largos

Lograr un vacío profundo (bombeo) y rellenar cuidadosamente con gas inerte para el enfriamiento lleva bastante tiempo. Esto da como resultado ciclos de producción generales más largos en comparación con tratamientos térmicos atmosféricos más simples.

Limitaciones del material (Presión de vapor)

Algunos elementos dentro de una aleación pueden tener una alta presión de vapor, lo que significa que tienden a convertirse en gas al vacío a altas temperaturas. Este fenómeno, conocido como desgasificación o vaporización, puede alterar la composición final de la aleación si no se gestiona adecuadamente.

Tomar la decisión correcta para su objetivo

Seleccionar el método de sinterización correcto depende completamente de sus requisitos de material y sus objetivos de producción.

- Si su enfoque principal es la máxima resistencia y pureza para materiales reactivos: La sinterización al vacío es innegociable para aplicaciones en aeroespacial, médica y defensa.

- Si su enfoque principal es la producción de componentes magnéticos o electrónicos funcionales: La sinterización al vacío es esencial para preservar las propiedades específicas del material que se arruinarían por la oxidación.

- Si su enfoque principal es la producción de alto volumen de materiales no reactivos (como polvos de hierro básicos): Un horno atmosférico controlado convencional es a menudo una solución más rentable y rápida.

En última instancia, la elección de un horno de sinterización al vacío es una decisión estratégica para controlar el entorno del material, garantizando así su integridad y rendimiento final.

Tabla de resumen:

| Área de aplicación | Materiales clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Superaleaciones, Aleaciones de Titanio | Alta resistencia, pureza para condiciones extremas |

| Implantes médicos | Titanio Biocompatible, Acero Inoxidable | Libre de contaminación, inerte para seguridad |

| Herramientas avanzadas | Metales Duros, Carburos de Tungsteno | Estructura densa, resistencia al desgaste |

| Electrónica e Imanes | Imanes NdFeB, Semiconductores | Preserva propiedades magnéticas/eléctricas |

¿Listo para lograr una pureza y un rendimiento inigualables en sus materiales? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la electrónica. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD— se mejora con capacidades profundas de personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de sinterización al vacío pueden elevar su producción y garantizar resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima