Desde una perspectiva puramente financiera, un horno de bajo vacío tiene un precio de compra inicial más bajo y costes operativos continuos más reducidos. Un horno de alto vacío representa una inversión significativamente mayor tanto en equipamiento inicial como en mantenimiento a largo plazo debido a sus sistemas más complejos necesarios para lograr un entorno de procesamiento más limpio.

La elección entre un horno de bajo y alto vacío no se trata solo del coste inicial. Es una decisión fundamental sobre cómo equilibrar la velocidad de producción y el presupuesto con el nivel requerido de pureza atmosférica para su material y proceso específicos.

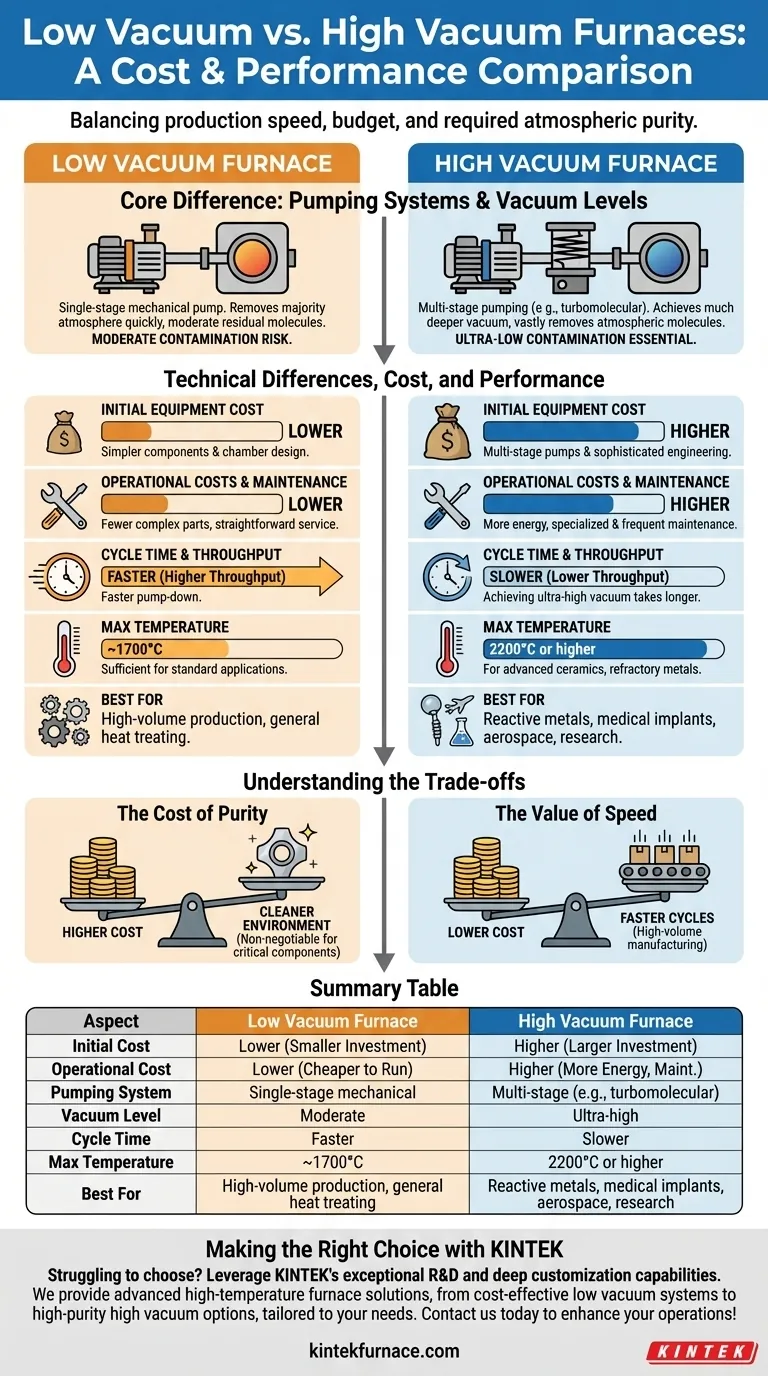

La Diferencia Central: Sistemas de Bombeo y Niveles de Vacío

El coste y la capacidad de cualquier horno de vacío están determinados por su sistema de bombeo y la calidad del vacío que puede crear.

Bajo Vacío: El Enfoque de Caballo de Batalla

Los hornos de bajo vacío suelen utilizar una bomba mecánica de una sola etapa, como una bomba de paletas rotativas. Este sistema es robusto y relativamente sencillo.

Elimina la mayor parte de la atmósfera rápidamente, pero deja más moléculas residuales. Esto resulta en un riesgo moderado, aunque aceptable para muchas aplicaciones, de contaminación.

Alto Vacío: El Sistema de Alta Pureza

Los hornos de alto vacío emplean un sistema de bombeo de múltiples etapas. Una bomba mecánica de "pre-evacuación" (roughing pump) primero elimina el grueso del aire, y luego una bomba secundaria (como una turbomolecular o de difusión) se encarga de lograr un vacío mucho más profundo.

Esta configuración compleja elimina muchas más moléculas atmosféricas, creando un entorno de contaminación extremadamente bajo esencial para procesos sensibles.

Cómo las Diferencias Técnicas Impulsan el Coste y el Rendimiento

El sistema de bombeo es el principal impulsor del coste, pero también impacta directamente en todos los aspectos del rendimiento del horno.

Coste Inicial del Equipo

Un horno de bajo vacío es menos costoso porque sus componentes —principalmente una bomba mecánica simple y un diseño de cámara más sencillo— son menos costosos de fabricar.

Las bombas de múltiples etapas, los controles sofisticados y la ingeniería de cámara más robusta requeridos para un horno de alto vacío aumentan sustancialmente su precio de compra inicial.

Costes Operativos y Mantenimiento

Con menos piezas complejas, un horno de bajo vacío es generalmente más barato de operar y mantener. Las bombas mecánicas son caballos de batalla que requieren un servicio sencillo.

Los sistemas de alto vacío consumen más energía y sus bombas sofisticadas requieren un mantenimiento especializado, más frecuente y más costoso para garantizar el rendimiento y la fiabilidad.

Tiempo de Ciclo y Rendimiento

Los hornos de bajo vacío tienen tiempos de evacuación más rápidos. Esto se traduce directamente en tiempos de ciclo general más cortos, lo que permite un mayor rendimiento de producción.

Los hornos de alto vacío son inherentemente más lentos. Lograr el nivel de ultra alto vacío requerido para el procesamiento de alta pureza lleva significativamente más tiempo, extendiendo el ciclo general.

Capacidad de Temperatura y Materiales

Los hornos de bajo vacío a menudo se limitan a una temperatura máxima de alrededor de 1700°C. Esto es suficiente para una amplia gama de aplicaciones estándar de tratamiento térmico y soldadura fuerte (brazing).

Los hornos de alto vacío pueden alcanzar 2200°C o más. Esta capacidad, combinada con la atmósfera ultrapura, es necesaria para procesar cerámicas avanzadas, metales refractarios y otros materiales de alto rendimiento.

Comprender las Compensaciones (Trade-offs)

Elegir el tipo de horno incorrecto basándose únicamente en el coste puede llevar a fallos del proceso o a gastos innecesarios.

El Coste de la Pureza

El mayor coste de un horno de alto vacío es un pago directo por un entorno más limpio. Para metales reactivos (como el titanio) o componentes críticos (como implantes médicos), prevenir la oxidación y la contaminación no es negociable.

El Valor de la Velocidad

El menor coste y los tiempos de ciclo más rápidos de un horno de bajo vacío lo convierten en el claro ganador para la fabricación de gran volumen donde la pureza extrema no es el impulsor principal. Su eficiencia se traduce en un menor coste por pieza.

El Riesgo de Desajuste

Utilizar un horno de bajo vacío para un proceso que exige alta pureza probablemente resultará en piezas defectuosas, degradación del material y recursos desperdiciados, anulando cualquier ahorro de costes inicial.

Por el contrario, utilizar un horno de alto vacío para un proceso simple que no requiere sus capacidades es un uso ineficiente del capital: un caso de sobreingeniería costosa.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos de su proceso, no solo por la etiqueta de precio inicial.

- Si su enfoque principal es la producción de gran volumen o el tratamiento térmico general: La velocidad y el menor coste operativo de un horno de bajo vacío ofrecen el mejor valor económico.

- Si su enfoque principal es el procesamiento de metales reactivos, implantes médicos o componentes aeroespaciales: La integridad del proceso proporcionada por un horno de alto vacío es una inversión necesaria para garantizar la calidad y prevenir fallos.

- Si su enfoque principal es la investigación o el procesamiento de materiales avanzados a temperaturas extremas: Un horno de alto vacío es esencial por su rango de temperatura y el entorno ultrapuro que crea.

En última instancia, el horno adecuado es aquel que cumple de manera fiable con las demandas técnicas de su aplicación dentro de un presupuesto sostenible.

Tabla Resumen:

| Aspecto | Horno de Bajo Vacío | Horno de Alto Vacío |

|---|---|---|

| Coste Inicial | Menor | Mayor |

| Coste Operativo | Menor | Mayor |

| Sistema de Bombeo | Mecánico de una etapa | Múltiples etapas (ej. turbomolecular) |

| Nivel de Vacío | Moderado | Ultra-alto |

| Tiempo de Ciclo | Más rápido | Más lento |

| Temperatura Máx. | ~1700°C | 2200°C o superior |

| Ideal Para | Producción de gran volumen, tratamiento térmico general | Metales reactivos, implantes médicos, aeroespacial, investigación |

¿Tiene dificultades para elegir el horno de vacío adecuado para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya necesite sistemas de bajo vacío rentables u opciones de alto vacío de alta pureza, garantizamos un rendimiento y una eficiencia óptimos. No permita que el presupuesto o las demandas del proceso le frenen: ¡contáctenos hoy para analizar cómo nuestros hornos pueden mejorar sus operaciones y ofrecer resultados fiables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura