La necesidad de utilizar equipos de secado al vacío para polvos molidos en bola radica en su capacidad para facilitar la rápida evaporación del disolvente a temperaturas reducidas. Al disminuir la presión ambiental, el sistema reduce significativamente el punto de ebullición de los líquidos, lo que permite la eliminación de la humedad y los medios de molienda sin someter los polvos sensibles al calor a oxidación. Este proceso es esencial para garantizar la eliminación completa de volátiles adsorbidos que de otro modo causarían defectos estructurales, como grietas o poros, durante la fase final de sinterización.

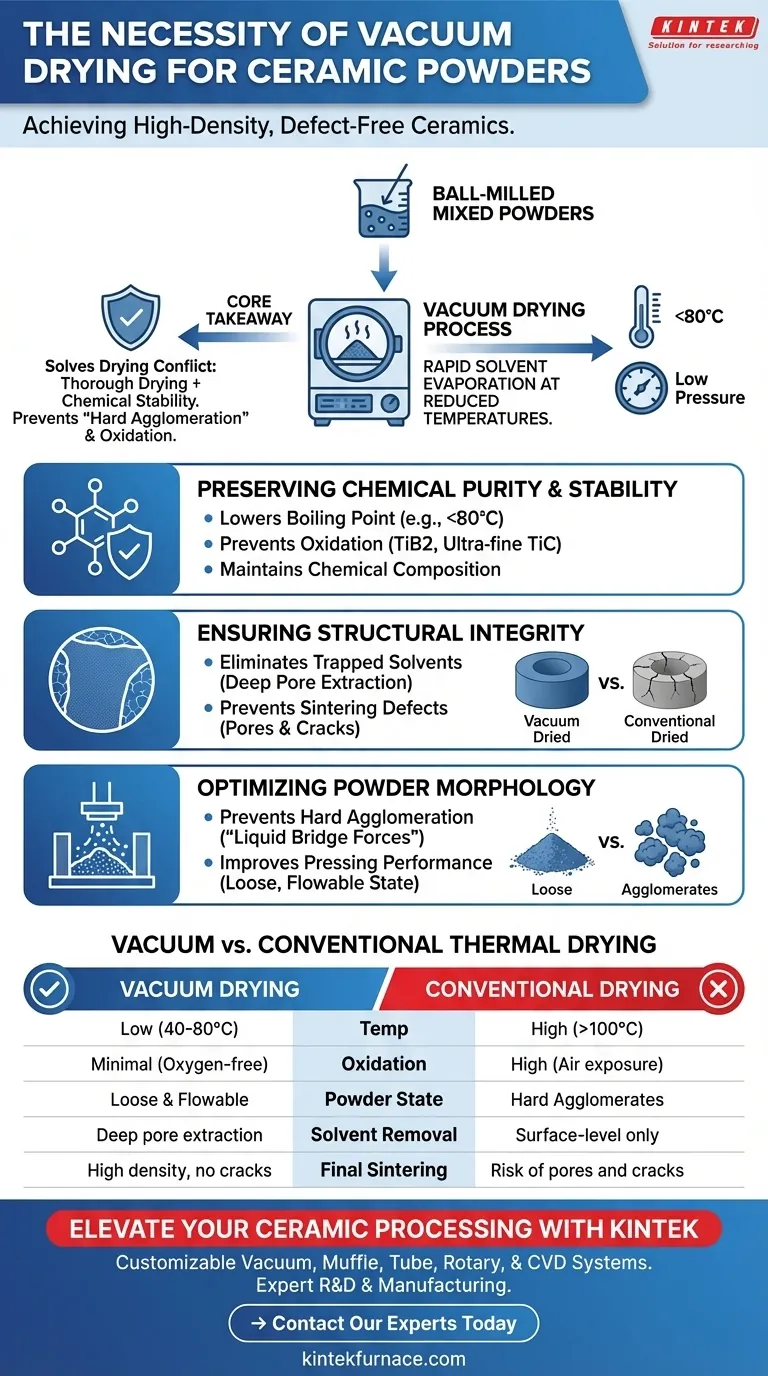

Conclusión Clave El secado al vacío resuelve el conflicto entre el secado completo y la estabilidad química. Elimina la "aglomeración dura" y la oxidación asociadas con el secado a alta temperatura, asegurando que el polvo conserve la alta actividad superficial y la morfología "suelta" requeridas para la fabricación de cerámica de alta densidad y libre de defectos.

Preservación de la Pureza y Estabilidad Química

Disminución del Punto de Ebullición

El mecanismo principal de un secador al vacío es la reducción de la presión del sistema. Este cambio físico reduce drásticamente la temperatura de ebullición de los disolventes (como el etanol o el agua) utilizados en el proceso de molienda húmeda en bola.

Prevención de la Oxidación

Dado que la evaporación ocurre a temperaturas más bajas (por ejemplo, 60°C - 80°C), el riesgo de oxidación térmica se minimiza. Esto es fundamental para materiales activos o sensibles al oxígeno, como el TiB2 o el carburo de titanio ultrafino, que pueden degradarse o sufrir cambios de fase en aire a alta temperatura.

Mantenimiento de la Composición Química

El secado al vacío previene la hidrólisis y otras vías de degradación química que ocurren en ambientes húmedos y de alta temperatura. Esto asegura que la mezcla precursora mantenga la estequiometría química exacta prevista para el producto final.

Garantía de Integridad Estructural

Eliminación de Disolventes Profundamente Atrapados

El secado estándar a menudo no logra eliminar los disolventes atrapados dentro de los poros o aglomerados de las partículas. El entorno de vacío crea un diferencial de presión que extrae disolventes residuales traza y agua adsorbida desde lo profundo de la estructura del polvo.

Prevención de Defectos de Sinterización

Si los disolventes permanecen atrapados en el polvo, se convertirán en gas durante el proceso de sinterización a alta temperatura. Esta liberación de gas crea presión que conduce a poros y grietas, comprometiendo la densidad y la resistencia mecánica de la cerámica. El secado al vacío elimina eficazmente este riesgo en la fuente.

Optimización de la Morfología del Polvo

Prevención de la Aglomeración Dura

El secado a alta temperatura a menudo causa "fuerzas de puente líquido" entre las partículas, lo que lleva a la formación de grumos duros y densos (aglomerados) que son difíciles de descomponer. El secado al vacío elimina la humedad rápidamente con poco calor, previniendo la aglomeración secundaria severa.

Mejora del Rendimiento de Prensado

Al evitar los aglomerados duros, el polvo seco permanece en un "estado suelto". Esta fluidez es vital para las etapas posteriores de moldeo y prensado, asegurando un llenado uniforme de los moldes y una densidad constante en el cuerpo en verde (el objeto cerámico sin cocer).

Comprensión de los Riesgos del Secado Térmico Estándar

El Compromiso de la Temperatura

En hornos estándar, aumentar la velocidad de secado requiere aumentar la temperatura. Esto crea un compromiso directo: un secado más rápido conduce a una mayor oxidación y crecimiento de grano. El secado al vacío evita este compromiso por completo.

La Trampa de la Densidad

El secado convencional puede dejar la superficie del polvo seca mientras atrapa humedad internamente. Aunque el polvo pueda parecer listo, esta humedad oculta inevitablemente conduce a una menor densidad del material y a una integridad estructural comprometida después del horneado.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar esto a su contexto de fabricación específico, considere su objetivo principal:

- Si su enfoque principal es la Pureza del Material: Utilice el secado al vacío para procesar polvos sensibles al oxígeno (como TiB2 o TiC) a temperaturas inferiores a 80°C para prevenir la oxidación superficial.

- Si su enfoque principal es la Alta Densidad: Confíe en el entorno de vacío para extraer disolventes traza del interior de los poros del polvo, eliminando la liberación de gas que causa grietas de sinterización.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice el secado al vacío para mantener una estructura de polvo suelta y fluida, lo que simplifica las operaciones posteriores de molienda y prensado.

El secado al vacío no es simplemente un paso de deshidratación; es una medida crítica de control de calidad que define la densidad y pureza finales de las cerámicas de alto rendimiento.

Tabla Resumen:

| Característica | Secado al Vacío | Secado Térmico Convencional |

|---|---|---|

| Temp. de Secado | Baja (40°C - 80°C) | Alta (>100°C) |

| Riesgo de Oxidación | Mínimo (libre de oxígeno) | Alto (exposición al aire) |

| Estado del Polvo | Suelto y Fluido | Aglomerados Duros |

| Eliminación de Disolventes | Extracción profunda de poros | Solo a nivel superficial |

| Sinterización Final | Alta densidad, sin grietas | Riesgo de poros y grietas |

Mejore su Procesamiento Cerámico con KINTEK

No permita que la humedad atrapada o la oxidación comprometan la integridad de su material. KINTEK ofrece soluciones de secado al vacío líderes en la industria y hornos de laboratorio de alta temperatura adaptados para la fabricación avanzada de cerámica. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para lograr una morfología de polvo superior y una sinterización sin defectos?

→ Póngase en Contacto con Nuestros Expertos Hoy Mismo para Encontrar su Solución Perfecta

Guía Visual

Referencias

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de sinterización al vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Cuál es el propósito de introducir gas argón en un horno de vacío durante la etapa de enfriamiento de la destilación al vacío de magnesio? Garantizar la pureza y la eficiencia

- ¿Cómo se construye el cuerpo de un horno de vacío? Explore su diseño reforzado y sellado para condiciones extremas

- ¿Cómo garantiza la carburación al vacío una calidad de carburación estable? Logre un tratamiento térmico preciso y repetible

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un horno de vacío para la síntesis de polisilsesquioxano? Garantiza la pureza y previene defectos del material

- ¿Cuál es la función de la cámara de calentamiento en un horno de temple de fondo abatible? Asegure un tratamiento térmico preciso para una metalurgia superior

- ¿Cómo contribuye una bomba de vacío a la formación de estructuras de puntos de MoS2? Domine el control de crecimiento a nanoescala de precisión