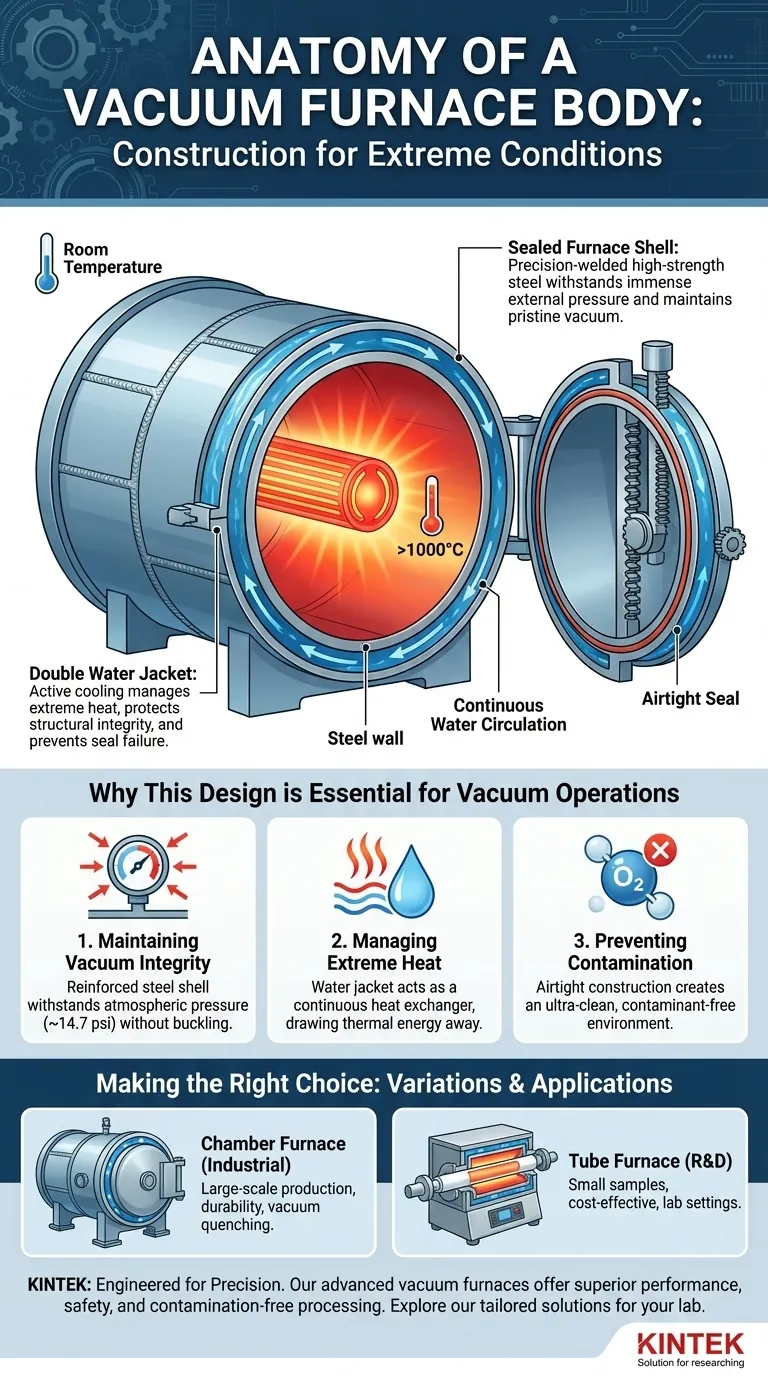

El cuerpo de un horno de vacío es fundamentalmente un recipiente reforzado y sellado diseñado para condiciones extremas. Normalmente se construye soldando y prensando placas de acero de alta resistencia para formar una cámara cilíndrica o rectangular. La característica más crítica de esta construcción es un diseño de doble pared, o "camisa de agua", que permite una gestión precisa de la temperatura y garantiza la integridad estructural bajo vacío.

El principio central detrás de la construcción de un horno de vacío no es solo la contención, sino el control. Su cuerpo de acero de doble pared y refrigerado por agua está diseñado específicamente para gestionar simultáneamente la inmensa presión atmosférica externa, contener el calor interno extremo y mantener un vacío impecable y libre de contaminación.

Los componentes principales de la construcción

El cuerpo de un horno de vacío, a menudo llamado cámara u horno, es más que una simple caja de acero. Es un sistema integrado donde cada componente cumple una función crítica.

La carcasa sellada del horno

La estructura principal es la carcasa sellada del horno. Esta se fabrica a partir de placas de acero de alta resistencia elegidas por su capacidad para soportar diferencias de presión y fluctuaciones de temperatura significativas sin deformarse.

Las placas se cortan, forman y luego se sueldan con precisión para crear un recipiente hermético. La calidad de estas soldaduras es primordial para la capacidad del horno de alcanzar y mantener un vacío profundo.

La camisa de agua doble

La característica definitoria de la mayoría de los cuerpos de hornos de vacío es la camisa de agua doble. Esto significa que el horno tiene una pared interior y otra exterior.

El espacio entre estas dos paredes de acero es un canal para la circulación continua de agua de refrigeración. Esta refrigeración activa es esencial para mantener la carcasa exterior a o cerca de la temperatura ambiente, incluso cuando el interior está a más de 1000°C.

Este diseño protege la integridad estructural del acero, evita que los sellos fallen debido al calor y garantiza la seguridad de los operadores y el equipo circundante.

La puerta del horno

La puerta del horno se construye con el mismo diseño de camisa de agua doble que el cuerpo. Es un componente pesado y robusto que debe crear un sellado perfecto cuando está cerrada.

A menudo utiliza un mecanismo de piñón y cremallera o un sistema hidráulico para asegurar que pueda abrirse y cerrarse suavemente a pesar de su peso. El sello en sí se logra típicamente con juntas tóricas especiales de alta temperatura o bridas que se comprimen cuando la puerta está bloqueada.

Por qué este diseño es esencial para las operaciones de vacío

La construcción específica del cuerpo del horno es una solución directa a los desafíos que plantea el procesamiento al vacío a alta temperatura.

Mantener la integridad del vacío

Cuando se elimina el aire de la cámara, el exterior del horno se somete a toda la fuerza de la presión atmosférica (aproximadamente 14.7 psi a nivel del mar). La carcasa de acero reforzado está diseñada para soportar esta presión externa constante sin doblarse.

Gestionar el calor extremo

Los elementos calefactores dentro del horno, a menudo hechos de grafito o molibdeno, generan un calor radiante intenso. La camisa de agua actúa como un intercambiador de calor continuo, retirando esta energía térmica del cuerpo exterior y evitando que se sobrecaliente.

Prevenir la contaminación

El propósito principal de un horno de vacío es procesar materiales sin que reaccionen con oxígeno u otros gases en el aire. La construcción soldada y hermética es lo que hace posible eliminar prácticamente todo el aire y crear el ambiente ultralimpio necesario para procesos como el recocido, la soldadura fuerte y la carburación al vacío.

Comprender las compensaciones y variaciones

Si bien la cámara de acero con camisa de agua es común, es importante comprender su contexto y las alternativas que existen.

Hornos de cámara frente a hornos de tubo

El diseño descrito anteriormente es para un "horno de cámara". Un tipo diferente, el horno de tubo de vacío, se utiliza a menudo para experimentos más pequeños.

En este diseño, un tubo cerámico (cuarzo o corindón) actúa como el recipiente de vacío principal. El "cuerpo del horno" es entonces la estructura de calentamiento y aislamiento construida alrededor de este tubo. Esto es menos robusto para uso industrial, pero permite un manejo más fácil de las muestras en un entorno de laboratorio.

Complejidad y costo de construcción

El diseño de doble pared refrigerado por agua es significativamente más complejo y caro de fabricar que una cámara simple. Requiere soldadura de precisión, pruebas de fugas y un subsistema completo para bombear y hacer circular el agua.

Dependencia del sistema de vacío

El cuerpo del horno es solo una parte de la ecuación. Su diseño debe integrarse sin problemas con el sistema de vacío, que incluye una serie de bombas y manómetros necesarios para evacuar la cámara. El cuerpo debe incluir puertos robustos y a prueba de fugas para conectar estos componentes críticos.

Elegir la opción correcta para su objetivo

La construcción de un horno de vacío está directamente ligada a su aplicación prevista. Comprender el diseño le ayuda a evaluar su idoneidad para sus necesidades específicas.

- Si su enfoque principal es la producción industrial a gran escala: Un horno de cámara de acero con doble camisa es el estándar de la industria por su durabilidad, capacidad y habilidad para manejar procesos exigentes como el enfriamiento al vacío.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de tubo de vacío puede ofrecer una solución más rentable y flexible para probar pequeñas muestras de material.

- Si su enfoque principal es la seguridad y el rendimiento: La integridad de las soldaduras de la carcasa y la eficiencia del sistema de refrigeración por agua son las características de construcción más críticas a examinar.

En última instancia, el cuerpo del horno es un entorno diseñado, y su construcción permite directamente el control preciso sobre la temperatura y la atmósfera requerido para el procesamiento avanzado de materiales.

Tabla resumen:

| Componente | Características clave | Propósito |

|---|---|---|

| Carcasa sellada del horno | Placas de acero de alta resistencia, soldadura de precisión | Soporta diferencias de presión y mantiene la integridad del vacío |

| Doble camisa de agua | Paredes interior y exterior con agua circulante | Gestiona el calor, previene el sobrecalentamiento y garantiza la seguridad estructural |

| Puerta del horno | Doble camisa de agua, mecanismo de engranaje/hidráulico, sellos de alta temperatura | Proporciona un cierre hermético y fácil acceso |

Descubra la precisión en su laboratorio con los hornos de vacío avanzados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite cámaras industriales robustas o configuraciones de I+D flexibles, garantizamos un rendimiento superior, seguridad y procesamiento libre de contaminación. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su procesamiento de materiales y alcanzar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión