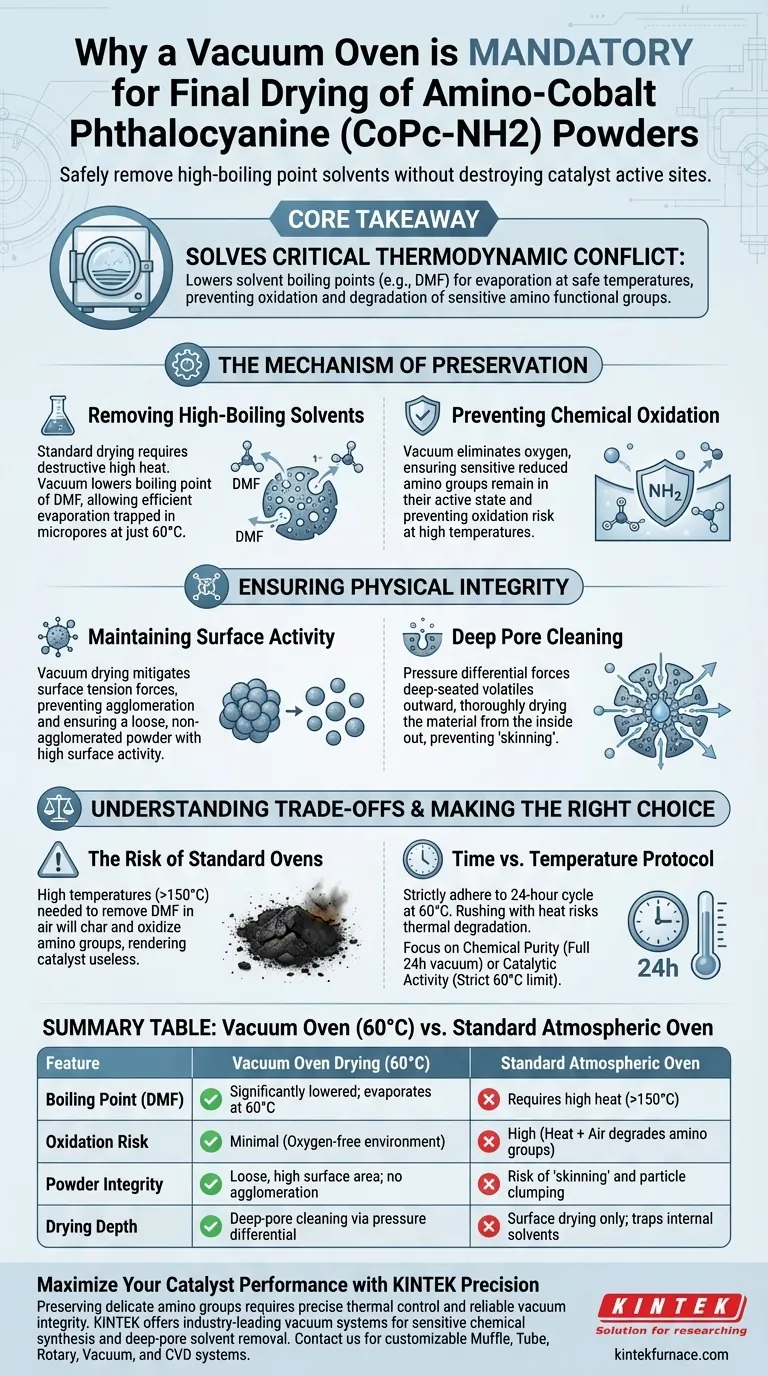

El uso de un horno de vacío es obligatorio para secar los polvos de ftalocianina de cobalto y amino (CoPc-NH2) para eliminar de forma segura los disolventes de alto punto de ebullición sin destruir los sitios activos del catalizador. Específicamente, permite la eliminación de disolventes rebeldes como la dimetilformamida (DMF) a una temperatura segura de 60 °C durante 24 horas, evitando eficazmente la necesidad de entornos destructivos de alta temperatura.

Conclusión principal El horno de vacío resuelve un conflicto termodinámico crítico: reduce el punto de ebullición de los disolventes atrapados como el DMF para que puedan evaporarse a temperaturas que no oxiden ni degraden los sensibles grupos funcionales amino esenciales para el rendimiento del catalizador.

El Mecanismo de Conservación

Eliminación de Disolventes de Alto Punto de Ebullición

La síntesis de CoPc-NH2 a menudo implica dimetilformamida (DMF), un disolvente con un alto punto de ebullición que es difícil de eliminar en condiciones atmosféricas normales.

El secado estándar requeriría temperaturas lo suficientemente altas como para degradar el material solo para evaporar el DMF.

Al aplicar vacío, se reduce significativamente el punto de ebullición de estos disolventes. Esto permite que la humedad y el DMF atrapados en los microporos y las intersticios de las partículas se evaporen eficientemente a solo 60 °C.

Prevención de la Oxidación Química

El aspecto "amino" de CoPc-NH2 se refiere a los grupos funcionales amino reducidos, que son químicamente sensibles.

Exponer estos grupos al aire (oxígeno) a altas temperaturas crea un alto riesgo de oxidación.

El entorno de vacío elimina el oxígeno de la cámara de secado. Esto asegura que los grupos amino permanezcan en su estado reducido y activo, preservando la identidad química del catalizador.

Garantía de Integridad Física

Mantenimiento de la Actividad Superficial

El rendimiento catalítico depende en gran medida del área superficial.

Si el polvo se seca en un horno estándar, la tensión superficial de los líquidos en evaporación puede juntar las partículas, lo que provoca aglomeración.

El secado al vacío mitiga estas fuerzas, lo que resulta en un polvo suelto y no aglomerado. Esto mantiene los sitios activos accesibles y asegura una alta actividad superficial para aplicaciones posteriores.

Limpieza Profunda de Poros

Los disolventes no solo están en la superficie; están atrapados en lo profundo de los microporos.

El secado atmosférico a menudo resulta en un "endurecimiento superficial", donde la superficie se seca y atrapa disolventes en el interior del núcleo.

El diferencial de presión en un horno de vacío fuerza a estos volátiles profundos hacia afuera, asegurando que el material se seque a fondo de adentro hacia afuera.

Comprensión de las Compensaciones

El Riesgo de los Hornos Estándar

Usar un horno convencional de circulación de aire es un error crítico para este material.

Para eliminar el DMF en aire, necesitaría temperaturas que casi con certeza carbonizarían u oxidarían los grupos amino, inutilizando el catalizador.

Tiempo vs. Temperatura

Si bien el vacío permite temperaturas más bajas (60 °C), requiere paciencia.

El protocolo principal requiere un ciclo de 24 horas. Acelerar este proceso aumentando el calor, incluso al vacío, corre el riesgo de degradación térmica del marco orgánico.

Tomando la Decisión Correcta para su Objetivo

Para garantizar un polvo de CoPc-NH2 de la más alta calidad, cumpla estrictamente con el protocolo de vacío.

- Si su principal enfoque es la Pureza Química: Asegúrese de que el vacío se mantenga durante las 24 horas completas para garantizar la eliminación completa del DMF de los microporos.

- Si su principal enfoque es la Actividad Catalítica: limite estrictamente la temperatura a 60 °C para evitar cualquier estrés térmico en los grupos funcionales amino.

Al controlar la atmósfera y la presión, convierte un proceso de secado destructivo en un paso de preservación.

Tabla Resumen:

| Característica | Secado en Horno de Vacío (60°C) | Horno Atmosférico Estándar |

|---|---|---|

| Punto de Ebullición (DMF) | Significativamente reducido; se evapora a 60°C | Requiere calor alto (>150°C) |

| Riesgo de Oxidación | Mínimo (entorno sin oxígeno) | Alto (calor + aire degradan los grupos amino) |

| Integridad del Polvo | Suelto, alta área superficial; sin aglomeración | Riesgo de 'endurecimiento superficial' y apelmazamiento de partículas |

| Profundidad de Secado | Limpieza de poros profundos mediante diferencial de presión | Solo secado superficial; atrapa disolventes internos |

Maximice el Rendimiento de su Catalizador con la Precisión KINTEK

La preservación de los delicados grupos funcionales amino del CoPc-NH2 requiere un control térmico preciso y una integridad de vacío confiable. KINTEK proporciona sistemas de vacío líderes en la industria diseñados para manejar la síntesis química sensible y la eliminación de disolventes de poros profundos.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté secando catalizadores avanzados o escalando la síntesis a alta temperatura, nuestros equipos garantizan resultados consistentes sin comprometer la integridad del material.

¿Listo para mejorar las capacidades de secado de su laboratorio? Contacte a KINTEK hoy para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Xue Lü, Andrea Fratalocchi. Hydrogen‐Bond‐Assisted Synthesis of Single‐Atom and Nanocluster Synergistic Sites for Enhanced Oxygen Reduction Reaction. DOI: 10.1002/adfm.202506982

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de sinterización? Logre piezas densas y de alta calidad de manera eficiente

- ¿Por qué un sistema de Sinterización por Plasma de Chispa (SPS) es superior a los hornos tradicionales? Velocidad y Densidad para Cerámicas

- ¿Por qué es fundamental el recocido de películas delgadas de niobio a 600 °C–800 °C? Optimice el rendimiento superconductor hoy mismo

- ¿Cuáles son los diferentes métodos de calentamiento en los hornos de sinterización al vacío? Elija el mejor para sus materiales

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la preparación de W-Ni2P@NiFe LDH/NF? Optimizar electrocatalizadores

- ¿Cómo contribuyen los hornos de vacío a la preparación de nuevos materiales? Desbloquee la pureza y la precisión en la síntesis

- ¿En qué se diferencia un horno de retorta de un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Por qué un horno de secado al vacío es fundamental para las baterías sensibles a la humedad? Garantizando la estabilidad en sistemas de iones de potasio