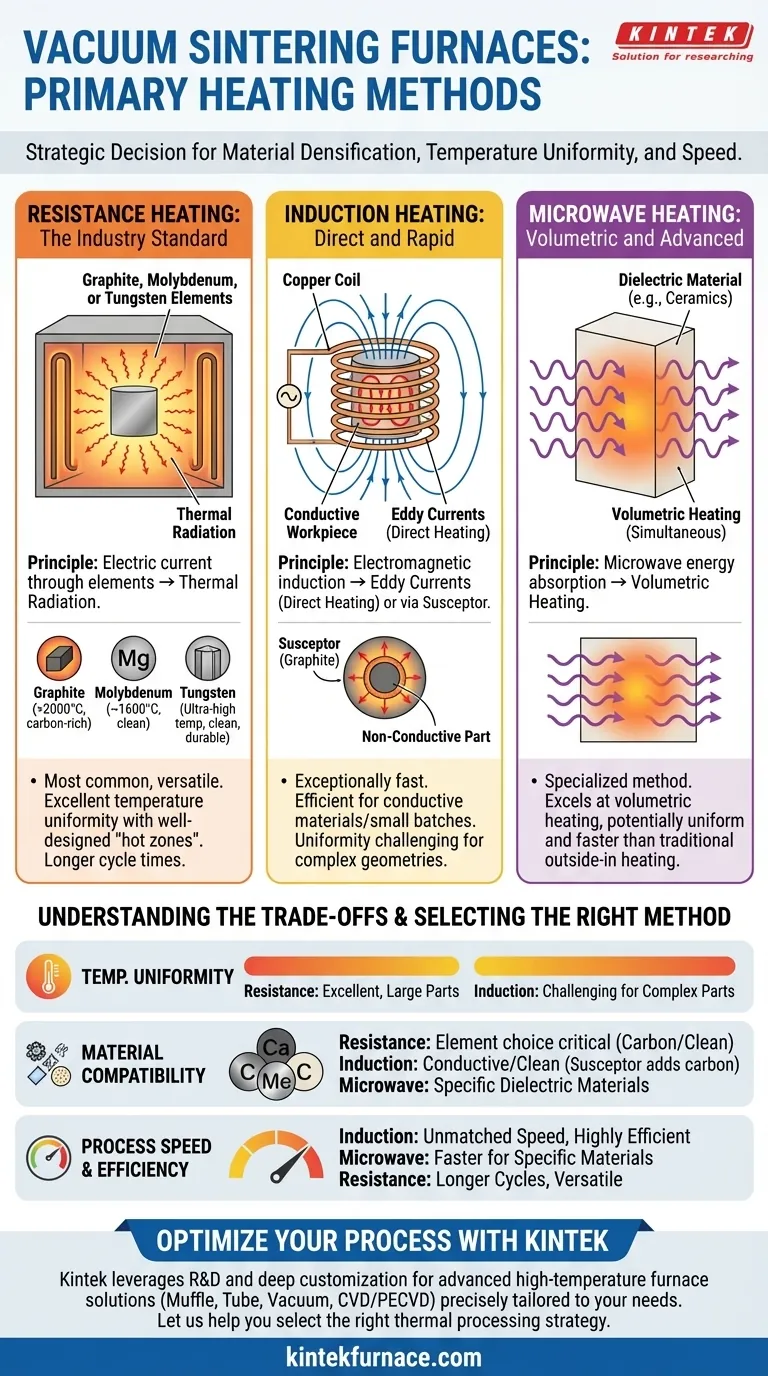

En los hornos de sinterización al vacío, los principales métodos de calentamiento son el calentamiento por resistencia, el calentamiento por inducción y el calentamiento por microondas. Cada método aprovecha un principio físico diferente para generar las altas temperaturas requeridas para la densificación de materiales en un entorno controlado y libre de oxígeno. La elección del método es crítica, ya que impacta directamente en la uniformidad de la temperatura, la velocidad de calentamiento y la compatibilidad con el material que se procesa.

La selección de un método de calentamiento para horno es una decisión estratégica dictada por su material, la temperatura requerida y los objetivos del proceso. Si bien el calentamiento por resistencia es el más común y versátil, los métodos de inducción y microondas ofrecen ventajas distintas para aplicaciones específicas y dirigidas.

Un desglose de los métodos de calentamiento principales

Comprender los principios básicos de cada tecnología de calentamiento es el primer paso para seleccionar la herramienta adecuada para su aplicación. El método de generación y transferencia de calor define las capacidades y limitaciones del horno.

Calentamiento por resistencia: El estándar de la industria

El calentamiento por resistencia es el método más prevalente utilizado en hornos de vacío. El principio es sencillo: una corriente eléctrica pasa a través de elementos calefactores con alta resistencia eléctrica, haciendo que se calienten extremadamente.

En un entorno de vacío donde la convección es insignificante, estos elementos calientes transfieren su energía a la pieza de trabajo casi en su totalidad a través de la radiación térmica. Por esta razón, el método a veces se denomina calentamiento por radiación.

El material del propio elemento calefactor es una elección de diseño crítica:

- Grafito: Rentable y adecuado para temperaturas muy altas (más de 2000 °C), pero puede introducir carbono en la atmósfera del horno, lo que puede ser indeseable para algunos materiales.

- Molibdeno: Una opción común para procesamiento limpio hasta alrededor de 1600 °C. Es más quebradizo que el tungsteno pero menos costoso.

- Tungsteno: Se utiliza para aplicaciones de la más alta temperatura en ultra alto vacío donde un ambiente limpio es primordial. Es duradero pero también la opción más cara.

Calentamiento por inducción: Directo y rápido

El calentamiento por inducción utiliza la inducción electromagnética para generar calor. Una corriente alterna de alta frecuencia pasa a través de una bobina de cobre, creando un potente campo magnético.

Este campo magnético induce corrientes de Foucault eléctricas directamente dentro de la pieza de trabajo conductora, haciendo que se caliente rápidamente de adentro hacia afuera. Si el material en sí no es eléctricamente conductor, se utiliza un "suceptor" conductor (a menudo de grafito) para absorber la energía e irradiarla a la pieza. Esto a menudo se conoce como calentamiento por media frecuencia.

Calentamiento por microondas: Volumétrico y avanzado

El calentamiento por microondas es un método más especializado que utiliza energía de microondas para calentar materiales. Funciona de manera similar a un horno microondas doméstico, pero a escala industrial con mucha mayor potencia.

Este método destaca en el calentamiento volumétrico, donde todo el volumen de un material adecuado (típicamente cerámicas) se calienta simultáneamente. Esto puede conducir a temperaturas más uniformes y tiempos de procesamiento significativamente más rápidos en comparación con los métodos tradicionales donde el calor debe conducirse de afuera hacia adentro.

Comprendiendo las compensaciones

Ningún método de calentamiento único es universalmente superior. La elección óptima depende de un cuidadoso equilibrio de los requisitos técnicos, las propiedades del material y el presupuesto.

Rango de temperatura y uniformidad

Los sistemas de calentamiento por resistencia, con "zonas calientes" bien diseñadas, pueden proporcionar una excelente uniformidad de temperatura en piezas grandes y complejas. La temperatura máxima está determinada por el material del elemento elegido.

El calentamiento por inducción es excepcionalmente rápido, pero lograr la uniformidad de la temperatura puede ser un desafío para geometrías complejas, ya que el calentamiento se concentra donde el campo magnético es más fuerte.

Compatibilidad de materiales

Esta es una consideración crítica. Los elementos de resistencia de grafito son ideales para procesar carburos cementados donde una atmósfera rica en carbono es beneficiosa. Sin embargo, no son adecuados para materiales que reaccionan con el carbono.

Para materiales sensibles al carbono, como ciertos aceros especiales o aleaciones médicas, los elementos de resistencia de molibdeno o tungsteno son necesarios para garantizar un proceso limpio. El calentamiento por inducción es inherentemente limpio siempre que el material en sí sea conductor; si se necesita un suceptor de grafito, la compatibilidad con el carbono vuelve a ser un factor.

Velocidad y eficiencia del proceso

El calentamiento por inducción es el líder indiscutible en velocidad, ya que calienta la pieza directamente. Esto lo hace altamente eficiente para procesar piezas individuales o pequeños lotes de materiales conductores.

Los hornos de resistencia suelen tener ciclos más largos debido a la necesidad de calentar toda la zona caliente y permitir que la energía térmica irradie y se absorba en las piezas.

Selección del método correcto para su aplicación

Su elección debe guiarse por su objetivo final. Al sopesar los diferentes atributos de cada método de calentamiento frente a sus necesidades específicas, puede tomar una decisión informada.

- Si su enfoque principal es la versatilidad y el rendimiento probado en muchos materiales: El calentamiento por resistencia es la tecnología más flexible y ampliamente comprendida.

- Si su enfoque principal es el procesamiento rápido de materiales conductores: El calentamiento por inducción ofrece una velocidad y eficiencia energética inigualables.

- Si su enfoque principal es el procesamiento de materiales dieléctricos específicos como las cerámicas: El calentamiento por microondas puede proporcionar beneficios únicos en velocidad y uniformidad térmica.

Comprender estos principios fundamentales de calentamiento le permite seleccionar no solo un horno, sino la estrategia de procesamiento térmico correcta para su objetivo específico.

Tabla resumen:

| Método de calentamiento | Principio | Temperatura máxima | Ventajas clave | Ideal para |

|---|---|---|---|---|

| Resistencia | Corriente eléctrica a través de elementos | Hasta 2000 °C+ | Excelente uniformidad, versátil | La mayoría de los materiales, sinterización general |

| Inducción | Inducción electromagnética | Varía con el material | Calentamiento rápido, alta eficiencia | Materiales conductores, ciclos rápidos |

| Microondas | Absorción de energía de microondas | Varía con el material | Calentamiento volumétrico, procesamiento rápido | Materiales dieléctricos como cerámicas |

¿Tiene dificultades para seleccionar el método de calentamiento adecuado para su horno de sinterización al vacío? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todo ello respaldado por una fuerte capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un calentamiento por resistencia versátil, una inducción rápida o métodos especializados de microondas, podemos ayudarle a optimizar su proceso para obtener resultados superiores. ¡Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar la eficiencia y el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad