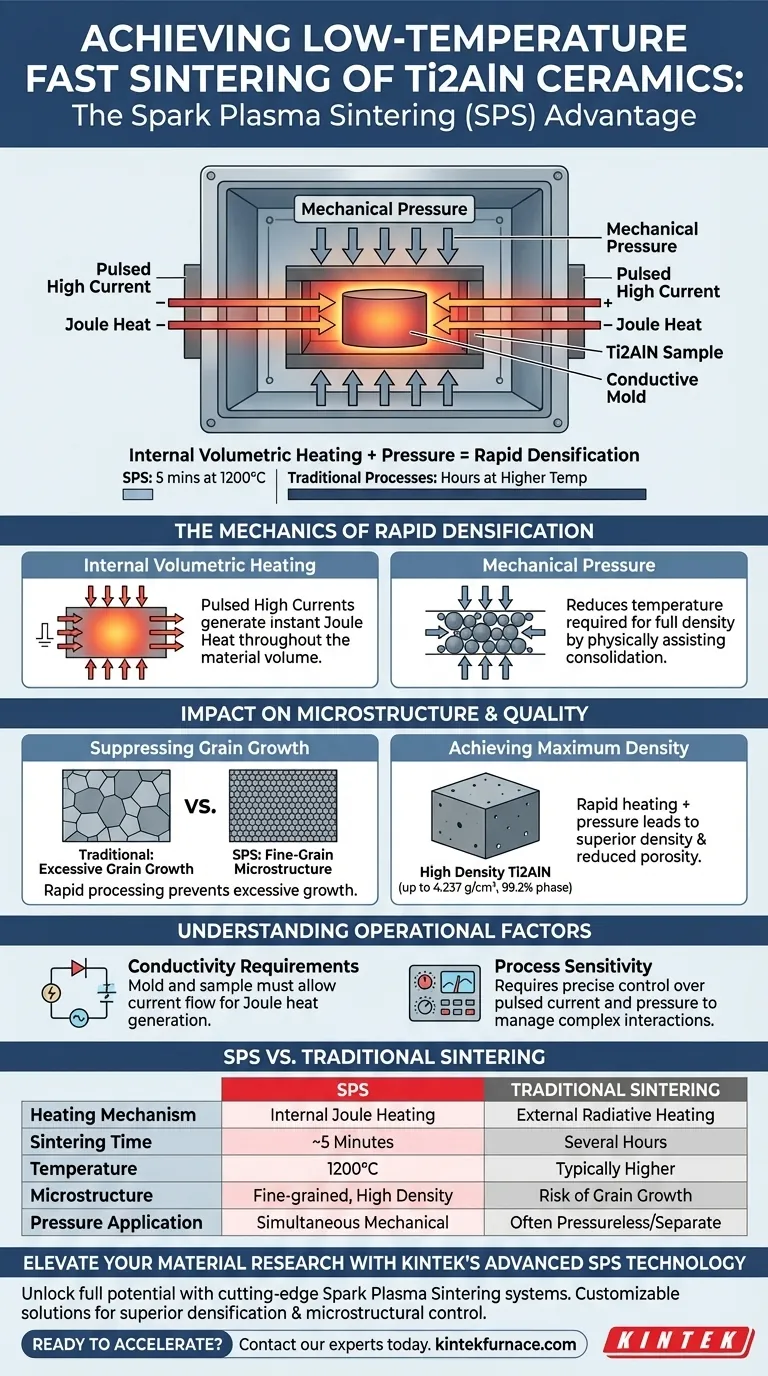

El sistema de sinterización por plasma de chispa (SPS) logra una sinterización rápida a baja temperatura generando calor internamente en lugar de aplicarlo externamente. Al pasar una corriente alta pulsada directamente a través del molde y la muestra de Ti2AlN, aplicando simultáneamente presión mecánica, el sistema utiliza el calentamiento Joule para lograr tasas de calentamiento rápidas. Este mecanismo único permite que las cerámicas de Ti2AlN completen la densificación después de mantener solo 1200 °C durante cinco minutos, un umbral significativamente más bajo y rápido que los procesos tradicionales.

La ventaja principal del SPS radica en su cambio de calentamiento radiativo externo a calentamiento volumétrico interno combinado con presión. Esto permite la síntesis de cerámicas de Ti2AlN de alta densidad con un contenido de fase óptimo, al tiempo que reduce drásticamente el presupuesto térmico requerido para el procesamiento.

La Mecánica de la Densificación Rápida

Calentamiento Volumétrico Interno

A diferencia de los hornos de sinterización convencionales que calientan las muestras de afuera hacia adentro, el SPS utiliza corrientes altas pulsadas.

Estas corrientes pasan directamente a través del molde conductor y la propia muestra en polvo. Esto genera calor Joule instantáneamente en todo el volumen del material, lo que resulta en tasas de calentamiento extremadamente rápidas.

El Papel de la Presión Mecánica

Además de la energía térmica, el SPS aplica una presión mecánica significativa durante el proceso de calentamiento.

Esta presión ayuda físicamente a la consolidación de las partículas. Al forzar mecánicamente el material, el sistema reduce la temperatura requerida para lograr la densidad total en comparación con los métodos de sinterización sin presión.

Impacto en la Microestructura y la Calidad

Supresión del Crecimiento de Grano

Uno de los principales desafíos en el procesamiento de cerámicas es evitar que los granos crezcan demasiado, lo que debilita el material.

Dado que el SPS completa el proceso de sinterización en minutos en lugar de horas, no hay tiempo suficiente para que ocurra un crecimiento excesivo de grano. Esto da como resultado una microestructura de grano fino con distribución uniforme.

Logro de la Densidad Máxima

La combinación de calentamiento rápido y presión permite que el Ti2AlN alcance niveles de densidad excepcionales.

El proceso logra una alta densidad relativa (hasta 4.237 g/cm³) y un alto contenido de fase (99.2%). La cerámica resultante se caracteriza por un desarrollo completo del grano y la ausencia de porosidad obvia.

Comprensión de los Factores Operativos

Requisitos de Conductividad

Dado que el proceso se basa en el paso de corriente a través del conjunto, el sistema depende de las propiedades eléctricas de la configuración.

Los moldes y, en diversos grados, los materiales de muestra deben permitir la generación de calor Joule o descargas de plasma entre partículas para facilitar este mecanismo de calentamiento interno.

Sensibilidad del Proceso

Aunque es eficiente, la naturaleza rápida del SPS requiere un control preciso sobre la aplicación de corriente pulsada y presión.

La interacción entre la corriente pulsada y las partículas —generando potencialmente descargas de plasma— crea un entorno complejo que debe gestionarse cuidadosamente para garantizar la uniformidad en toda la muestra.

Tomando la Decisión Correcta para Su Objetivo

Al evaluar el SPS para la producción de cerámica de Ti2AlN, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Eficiencia del Proceso: El SPS ofrece una reducción drástica en el tiempo de ciclo, requiriendo solo 5 minutos a temperatura de mantenimiento en comparación con las horas extendidas requeridas por los métodos tradicionales.

- Si su enfoque principal es el Rendimiento del Material: La técnica proporciona una integridad microestructural superior, produciendo mayor densidad y pureza de fase al minimizar el apelmazamiento del grano.

El SPS representa el método más efectivo para producir cerámicas de Ti2AlN densas y de alta calidad cuando la velocidad y el control microestructural son primordiales.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Sinterización Tradicional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno (Corriente Pulsada) | Calentamiento Radiativo Externo |

| Tiempo de Sinterización | ~5 Minutos (Mantenimiento) | Varias Horas |

| Temperatura (Ti2AlN) | 1200°C | Típicamente más alta |

| Microestructura | Grano fino, alta densidad | Riesgo de crecimiento excesivo de grano |

| Aplicación de Presión | Presión mecánica simultánea | A menudo sin presión o por separado |

Mejore su Investigación de Materiales con la Tecnología Avanzada de SPS de KINTEK

Desbloquee todo el potencial de su síntesis de cerámica con KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de sinterización por plasma de chispa (SPS) de vanguardia junto con nuestra gama de hornos de mufla, tubulares, rotatorios y de vacío. Ya sea que esté desarrollando cerámicas de Ti2AlN o compuestos avanzados, nuestras soluciones de alta temperatura personalizables están diseñadas para ofrecer una densificación superior y un control microestructural.

¿Listo para acelerar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para sus necesidades de laboratorio únicas.

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío para polvo de lignina? Conservar la calidad y la actividad química

- ¿Qué avances se han logrado en la eficiencia energética y el impacto ambiental de los hornos de vacío? Descubra un tratamiento térmico más limpio y eficiente

- ¿Por qué es esencial un sistema de destilación por vacío de magnesio en LME para la recuperación de tierras raras? Logre tierras raras puras al 98%

- ¿Por qué se utiliza un horno de vacío para el secado final de nanopartículas de BC-Fe3O4? Preservar la pureza y la porosidad

- ¿Qué papel juega el PCA en la monitorización de sensores de hornos industriales? Mejora la detección de fallos y la precisión del diagnóstico

- ¿Cuáles son las diferencias clave en los sistemas de bombeo entre hornos de bajo vacío y de alto vacío? Elija el sistema adecuado para su proceso

- ¿Cuál es el proceso de trabajo de un horno de recocido al vacío? Logre una calidad de material superior con control de precisión

- ¿Por qué el carburizado al vacío es adecuado para aceros de carburización de alto rendimiento? Logre un endurecimiento superior con control de precisión