En esencia, el carburizado al vacío es excepcionalmente adecuado para aceros de alto rendimiento porque su control de precisión sobre la temperatura, el flujo de gas y el tiempo permite la creación de una capa endurecida altamente uniforme y optimizada, lo cual es crítico para estas aleaciones avanzadas. El proceso opera en un ambiente limpio y libre de oxígeno, lo que previene la oxidación de la superficie y permite que el carbono se difunda en el acero con una consistencia inigualable. Esto conduce directamente a propiedades metalúrgicas superiores y a una distorsión significativamente reducida de la pieza en comparación con los métodos tradicionales.

La ventaja fundamental del carburizado al vacío es su capacidad para gestionar con precisión el proceso de difusión de carbono sin la interferencia de la oxidación superficial. Este nivel de control es lo que libera todo el potencial de las aleaciones de alto rendimiento, dando como resultado componentes que no solo son más fuertes sino también dimensionalmente más estables después del tratamiento térmico.

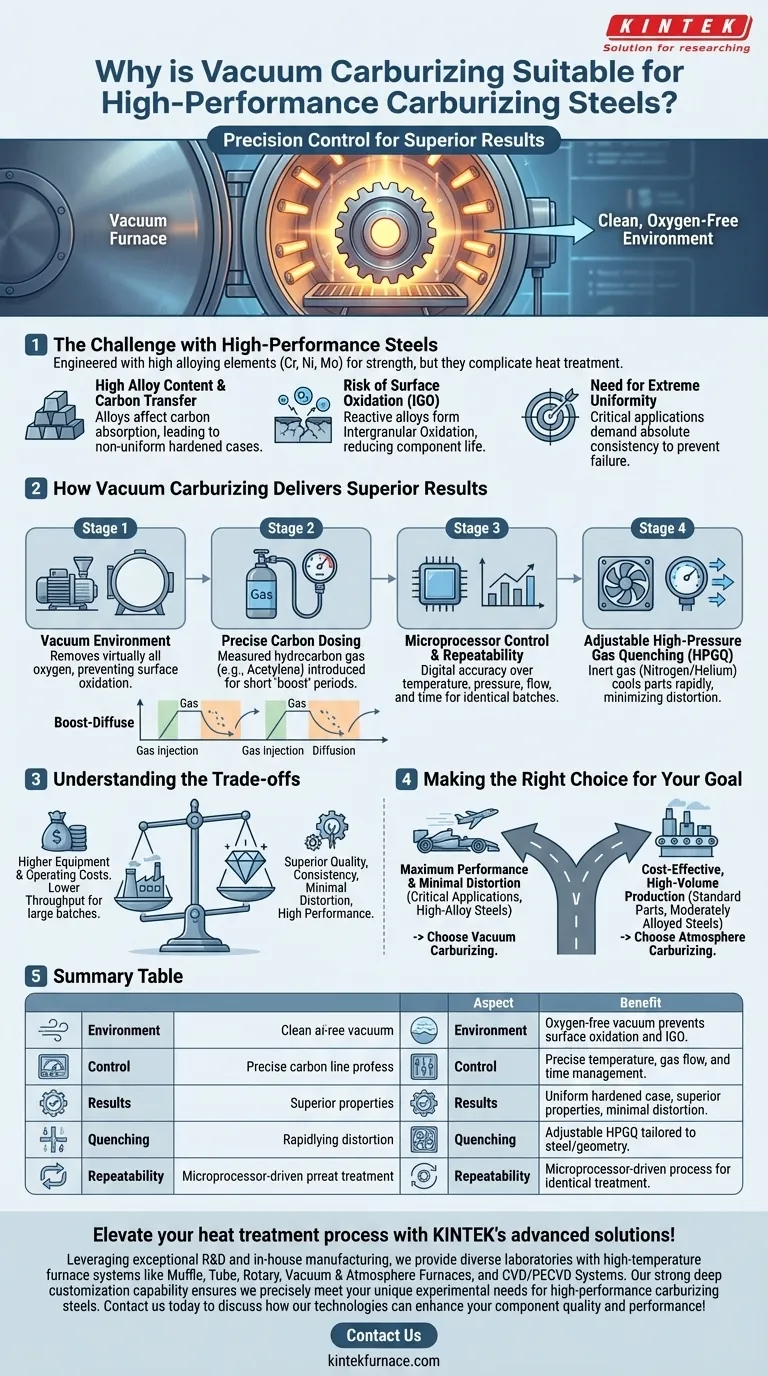

El desafío con los aceros de alto rendimiento

Los aceros de carburización de alto rendimiento están diseñados con cantidades significativas de elementos de aleación como cromo, níquel y molibdeno. Si bien estos elementos proporcionan una resistencia y tenacidad superiores, también complican el proceso de tratamiento térmico.

Alto contenido de aleación y transferencia de carbono

Los elementos de aleación pueden afectar la facilidad con que el carbono es absorbido en la superficie del acero. El carburizado en atmósfera tradicional puede tener dificultades para entregar una concentración de carbono consistente, lo que lleva a una capa endurecida no uniforme y un rendimiento impredecible.

El riesgo de oxidación superficial

En los hornos convencionales, se utiliza una atmósfera protectora para evitar que el acero reaccione con el oxígeno. Sin embargo, esta atmósfera es imperfecta. Los elementos de aleación en los aceros de alto rendimiento son a menudo altamente reactivos con cualquier traza de oxígeno, formando una capa de óxido microscópica que puede inhibir o bloquear la absorción de carbono. Este fenómeno se conoce como oxidación intergranular (OIG), una causa principal de la reducción de la vida útil de los componentes.

La necesidad de una uniformidad extrema

Las aplicaciones para estos aceros —como engranajes aeroespaciales, componentes de carreras de alto rendimiento y cojinetes especializados— exigen una consistencia absoluta. Cualquier variación en la profundidad o dureza de la capa a través de la superficie de una pieza puede crear un punto de concentración de estrés, lo que lleva a una falla prematura bajo cargas elevadas.

Cómo el carburizado al vacío ofrece resultados superiores

El carburizado al vacío rediseña fundamentalmente el proceso para superar las limitaciones de los métodos atmosféricos. Es un proceso de "impulso-difusión" sin equilibrio, llevado a cabo en una serie de pasos precisos y controlados digitalmente.

El papel del ambiente de vacío

El proceso comienza colocando las piezas en un horno y bombeando hasta lograr un vacío casi perfecto. Este paso elimina prácticamente todo el oxígeno y otros gases atmosféricos. Al crear una pizarra limpia, el proceso asegura que la superficie del acero sea perfectamente receptiva al carbono y que no pueda ocurrir oxidación superficial.

Dosificación precisa de carbono

En lugar de una "inmersión" constante en un gas rico en carbono, el carburizado al vacío introduce una cantidad precisa y medida de un gas hidrocarburo (típicamente acetileno) durante un corto período. Esta fase de "impulso" sobresatura rápidamente la superficie con carbono. Luego se cierra el gas y comienza una fase de difusión, permitiendo que el carbono absorbido migre más profundamente en la pieza bajo una temperatura y tiempo controlados con precisión. Este ciclo se puede repetir para lograr el perfil de carbono deseado exacto.

Control por microprocesador y repetibilidad

Todo el proceso está gobernado por un microprocesador. Cada variable —temperatura, presión, caudal de gas y tiempo— es monitoreada y controlada con precisión digital. Esto asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, reciba un tratamiento idéntico, garantizando resultados consistentes y reproducibles.

Temple ajustable con gas a alta presión (HPGQ)

Después del carburizado, las piezas deben ser templadas (enfriadas rápidamente) para alcanzar la dureza final. En lugar de usar aceite, que causa una distorsión significativa y requiere limpieza, los hornos de vacío utilizan temple con gas a alta presión. La presión y la velocidad de un gas inerte como el nitrógeno o el helio se pueden ajustar con precisión, lo que permite adaptar la velocidad de enfriamiento al acero específico y a la geometría de la pieza, minimizando así la distorsión.

Comprendiendo las compensaciones

Si bien los beneficios son claros, el carburizado al vacío no es un reemplazo universal para todos los tratamientos térmicos. Comprender sus limitaciones es clave para tomar una decisión informada.

Costos de equipo y operativos

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales. Los gases de alta pureza y los sofisticados sistemas de control también contribuyen a mayores costos operativos por pieza.

Tamaño del lote y rendimiento

Generalmente, los hornos de vacío están diseñados para tamaños de lote más pequeños que los grandes hornos atmosféricos continuos. Para los fabricantes que producen inmensas cantidades de componentes menos críticos, el menor rendimiento de un horno de vacío puede ser un factor limitante.

Tomando la decisión correcta para su objetivo

La decisión de usar el carburizado al vacío debe estar impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal es el máximo rendimiento y la mínima distorsión: El carburizado al vacío es la opción definitiva para aplicaciones críticas que utilizan aceros de alta aleación, como en la industria aeroespacial, los deportes de motor o la maquinaria industrial de alta gama.

- Si su enfoque principal es la producción rentable y de alto volumen de piezas estándar: El carburizado en atmósfera tradicional en aceros moderadamente aleados puede seguir siendo la solución más económica, siempre que su variabilidad inherente sea aceptable para la aplicación.

En última instancia, adoptar el carburizado al vacío es una decisión estratégica para priorizar la calidad y la previsibilidad de los componentes sobre el volumen de producción bruto.

Tabla resumen:

| Aspecto | Beneficio del Carburizado al Vacío |

|---|---|

| Entorno | El vacío libre de oxígeno previene la oxidación superficial y la oxidación intergranular (OIG) |

| Control | Control preciso de temperatura, flujo de gas y tiempo para una difusión consistente del carbono |

| Resultados | Capa endurecida uniforme, propiedades metalúrgicas superiores y mínima distorsión de la pieza |

| Templado | Templado con gas a alta presión (HPGQ) ajustable y adaptado al acero y la geometría de la pieza |

| Repetibilidad | Proceso controlado por microprocesador que asegura un tratamiento idéntico en todos los lotes |

¡Eleve su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura que satisfacemos precisamente sus necesidades experimentales únicas para aceros de carburización de alto rendimiento. Contáctenos hoy para discutir cómo nuestras tecnologías pueden mejorar la calidad y el rendimiento de sus componentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima