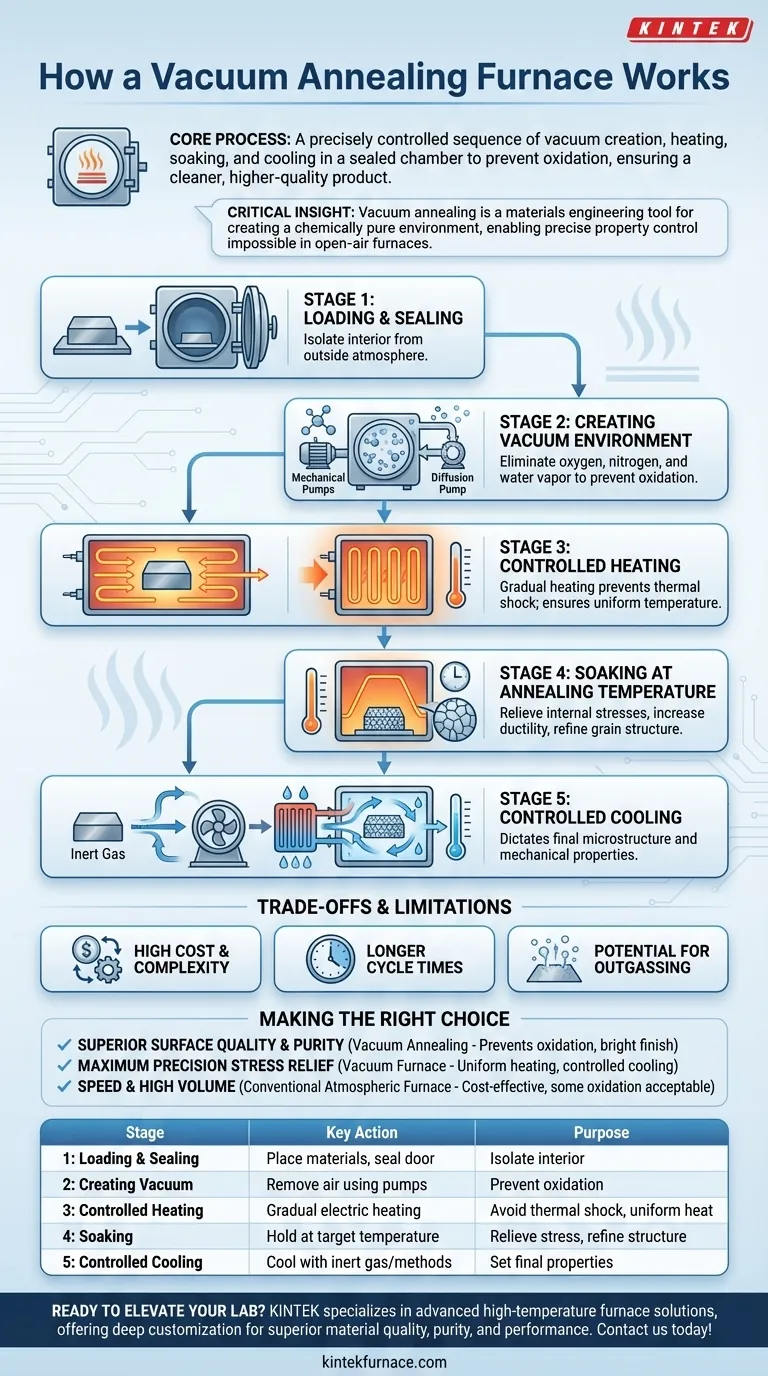

En esencia, el proceso de trabajo de un horno de recocido al vacío es una secuencia controlada con precisión de crear un vacío, calentar el material, mantenerlo a una temperatura específica y enfriarlo. Todo este proceso se lleva a cabo en una cámara sellada desprovista de aire para evitar reacciones superficiales como la oxidación, lo que resulta en un producto final más limpio y de mayor calidad.

La idea crucial es que el recocido al vacío no es simplemente un proceso de calentamiento y enfriamiento. Es una herramienta de ingeniería de materiales que aprovecha un vacío para crear un entorno químicamente puro, permitiendo un control preciso sobre las propiedades finales y el acabado superficial de un material de una manera que es imposible en un horno de aire abierto.

Un desglose paso a paso del proceso

El funcionamiento de un horno de recocido al vacío es un ciclo sistemático donde cada etapa cumple un propósito distinto y crítico. Comprender esta secuencia revela por qué se elige este método para aplicaciones de alto rendimiento.

Etapa 1: Carga y Sellado

Antes de que pueda comenzar el proceso, los materiales, generalmente metales o cerámicas, se cargan en la cámara del horno. Luego, la puerta del horno se sella para crear un entorno hermético al vacío, aislando el interior de la atmósfera exterior.

Etapa 2: Creación del Entorno de Vacío

Esta etapa es la que define el tratamiento térmico al vacío. Un sistema de vacío, que a menudo utiliza una combinación de bombas mecánicas para un vacío inicial "grueso" y bombas de difusión o moleculares para un vacío "alto", elimina el aire y otros gases de la cámara.

El propósito fundamental es eliminar el oxígeno, el nitrógeno y el vapor de agua. Sin estos gases atmosféricos, se evitan la oxidación y otras reacciones químicas no deseadas en la superficie del material durante el ciclo de calentamiento a alta temperatura.

Etapa 3: Calentamiento Controlado

Una vez que se alcanza el nivel de vacío deseado, se activa el sistema de calentamiento. Los elementos calefactores eléctricos dentro del horno aumentan la temperatura del material a un ritmo controlado, a menudo gradual.

Este aumento controlado evita el choque térmico y asegura que toda la pieza se caliente uniformemente, lo cual es fundamental para lograr propiedades uniformes del material en toda la pieza.

Etapa 4: Mantenimiento a Temperatura de Recocido

Cuando el material alcanza la temperatura de recocido objetivo, se mantiene allí durante una duración específica. Esto se conoce como la etapa de mantenimiento o remojo (soaking).

Este período permite que la estructura cristalina interna del material se realinee y se homogeneice, lo que alivia las tensiones internas, aumenta la ductilidad y refina la estructura del grano.

Etapa 5: Enfriamiento Controlado

Después del mantenimiento, los elementos calefactores se apagan y comienza la fase de enfriamiento. Esta es otra etapa altamente controlada que dicta la microestructura final y las propiedades mecánicas del material.

El enfriamiento puede ser lento, permitiendo que el horno se enfríe naturalmente. Más comúnmente, se utiliza un sistema de enfriamiento forzado donde se introduce un gas inerte de alta pureza, como nitrógeno o argón, en la cámara. Un ventilador de alta potencia hace circular este gas a través de un intercambiador de calor enfriado por agua, lo que permite un enfriamiento rápido y uniforme.

Comprender las Compensaciones y Limitaciones

Aunque es potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. Reconocer sus compensaciones es clave para tomar una decisión informada.

Alto Costo Inicial y Complejidad

Los hornos de vacío y sus sistemas de bombeo asociados son significativamente más caros y complejos que los hornos atmosféricos convencionales. Requieren conocimientos especializados para su operación y mantenimiento.

Ciclos Más Largos

El proceso de extraer el aire de la cámara hasta el nivel de vacío requerido añade un tiempo considerable a cada ciclo. Para piezas de gran volumen y bajo margen, esto puede hacer que el proceso sea menos económico que el tratamiento térmico atmosférico continuo.

Potencial de Desgasificación (Outgassing)

Ciertos materiales o contaminantes superficiales pueden liberar gases atrapados cuando se calientan en vacío, un fenómeno conocido como desgasificación (outgassing). Esto puede interferir con el logro de un alto nivel de vacío y contaminar potencialmente el interior del horno.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de tratamiento térmico correcto depende completamente de su resultado deseado y de los requisitos del material.

- Si su enfoque principal es una calidad y pureza superficial superior: El recocido al vacío es la opción definitiva porque previene completamente la oxidación, lo que resulta en un acabado brillante y limpio que no requiere procesamiento posterior.

- Si su enfoque principal es aliviar la tensión interna con la máxima precisión: Los ciclos de calentamiento uniforme y enfriamiento altamente controlado de un horno de vacío ofrecen un control inigualable sobre la microestructura y las propiedades finales.

- Si su enfoque principal es la velocidad y el alto rendimiento para piezas no críticas: Un horno atmosférico convencional puede ser más rentable, siempre que se acepte algún nivel de oxidación superficial.

En última instancia, un horno de recocido al vacío proporciona un nivel incomparable de control ambiental, transformando un simple proceso de calentamiento en una herramienta precisa de ingeniería de materiales.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1: Carga y Sellado | Colocar materiales en la cámara y sellar la puerta | Aislar el interior de la atmósfera |

| 2: Creación del Vacío | Eliminar el aire usando bombas | Prevenir la oxidación y las reacciones superficiales |

| 3: Calentamiento Controlado | Calentar el material gradualmente con elementos eléctricos | Evitar el choque térmico y asegurar un calentamiento uniforme |

| 4: Mantenimiento (Soaking) | Mantener a temperatura objetivo | Aliviar el estrés y refinar la estructura del grano |

| 5: Enfriamiento Controlado | Enfriar con gas inerte o métodos naturales | Establecer la microestructura y propiedades finales |

¿Listo para elevar las capacidades de su laboratorio con tratamiento térmico de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, diseñados para diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando una calidad, pureza y rendimiento de material superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso