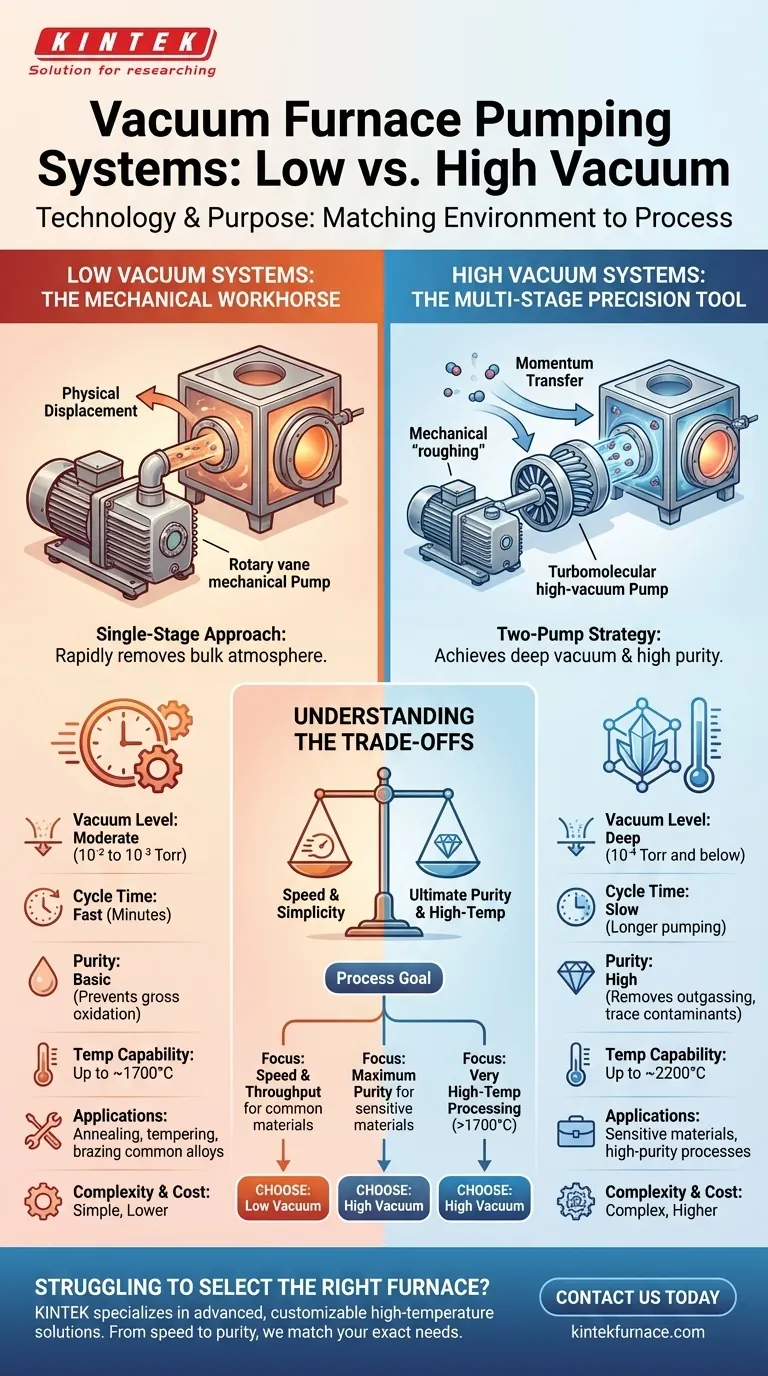

En esencia, la diferencia entre los sistemas de bombeo de hornos de bajo y alto vacío es una cuestión de tecnología y propósito. Los hornos de bajo vacío utilizan una bomba mecánica única y robusta para eliminar rápidamente la mayor parte de la atmósfera. Los hornos de alto vacío, por el contrario, utilizan un sofisticado sistema multietapa, que combina una bomba mecánica de "desbaste" con una bomba secundaria de alto vacío para lograr un nivel de vacío y pureza mucho más profundo.

Elegir entre estos sistemas no se trata de cuál es "mejor", sino de hacer coincidir el entorno de vacío con los requisitos específicos de su proceso. La decisión equilibra la necesidad de velocidad y simplicidad con la demanda de máxima pureza y rendimiento a altas temperaturas.

El propósito de un entorno de vacío

Antes de comparar las bombas, es fundamental comprender por qué se utiliza el vacío. Un horno de vacío no solo elimina el aire; crea un entorno inerte y estrictamente controlado.

Eliminación de gases reactivos

El objetivo principal es eliminar el oxígeno y otros gases reactivos. Esto evita la oxidación y la contaminación del material que se procesa a altas temperaturas.

Mejora de la pureza del producto

Al eliminar la atmósfera, el sistema de bombeo también extrae subproductos y contaminantes liberados del material durante el calentamiento. Esto se conoce como desgasificación, y su eliminación da como resultado un producto final más limpio y de mayor pureza.

Sistemas de bajo vacío: el caballo de batalla mecánico

Los hornos de bajo vacío están diseñados para procesos donde el ciclo rápido y el control básico de la atmósfera son más importantes que lograr un vacío extremadamente profundo.

El enfoque de una sola etapa

Estos sistemas utilizan casi exclusivamente una sola bomba mecánica, más comúnmente una bomba de paletas rotativas. Esta bomba está conectada directamente a la cámara del horno.

Cómo funciona: desplazamiento físico

Una bomba mecánica funciona atrapando y comprimiendo físicamente volúmenes de gas, moviéndolos de la cámara del horno a la atmósfera exterior. Es muy eficaz para eliminar rápidamente la gran mayoría de las moléculas de aire.

Aplicaciones comunes

Estos hornos son ideales para aplicaciones como el recocido, el templado y la soldadura fuerte de aleaciones comunes, donde el objetivo principal es prevenir la oxidación bruta y es aceptable cierto nivel de impureza atmosférica.

Sistemas de alto vacío: la herramienta de precisión multietapa

Los hornos de alto vacío son necesarios para materiales sensibles o procesos que exigen un ambiente excepcionalmente limpio, libre incluso de trazas de moléculas atmosféricas.

La estrategia de dos bombas

Estos sistemas utilizan un enfoque multietapa. Ninguna bomba individual es eficiente en todo el rango de presión, desde la atmósfera hasta el alto vacío.

Etapa 1: La bomba de desbaste

Primero, una bomba mecánica (la bomba de "desbaste") realiza el trabajo inicial. Elimina aproximadamente el 99,9% del aire, llevando la cámara a un nivel de bajo vacío, típicamente en el rango de 10⁻² a 10⁻³ Torr.

Etapa 2: La bomba de alto vacío

Una vez que la bomba mecánica alcanza su límite, una bomba secundaria toma el relevo. Suele ser una bomba turbomolecular o una bomba de difusión, que solo pueden funcionar una vez que se ha establecido un bajo vacío. Estas bombas no son eficaces a presión atmosférica.

Cómo funcionan: transferencia de momento

A diferencia de las bombas mecánicas, las bombas turbo y de difusión funcionan impartiendo momento a las moléculas de gas individuales, dirigiéndolas fuera de la cámara. Este método es mucho más eficaz a las presiones extremadamente bajas que definen un entorno de alto vacío (10⁻⁴ Torr y menos).

Comprendiendo las compensaciones

La elección del sistema de bombeo crea diferencias fundamentales en el rendimiento, la capacidad y la complejidad del horno.

Tiempo de ciclo

Los hornos de bajo vacío tienen tiempos de ciclo mucho más rápidos. Sus bombas mecánicas simples y potentes pueden evacuar la cámara a la presión objetivo en minutos. Los sistemas de alto vacío son más lentos, ya que lograr una presión ultrabaja requiere mucho más tiempo de bombeo.

Pureza del proceso

Un sistema de alto vacío crea un entorno mucho más puro. Al eliminar más moléculas de la cámara, reduce drásticamente la posibilidad de reacción con materiales sensibles como el titanio o los metales refractarios, y elimina más eficazmente los contaminantes desgasificados.

Capacidad de temperatura

Los hornos de alto vacío pueden alcanzar temperaturas significativamente más altas, a menudo hasta 2200°C, en comparación con el límite típico de 1700°C para los modelos de bajo vacío. El vacío superior protege los elementos calefactores de grafito y el aislamiento del oxígeno residual, lo que provocaría su rápida degradación a temperaturas extremas.

Complejidad y costo del sistema

La naturaleza multietapa de los sistemas de alto vacío los hace inherentemente más complejos, más caros de adquirir y más exigentes de mantener que sus contrapartes más simples de bajo vacío.

Elegir el sistema adecuado para su proceso

Sus objetivos de proceso dictarán qué sistema es el apropiado.

- Si su enfoque principal es la velocidad y el rendimiento para materiales comunes: Un horno de atmósfera de bajo vacío es la opción eficiente y rentable.

- Si su enfoque principal es la máxima pureza para materiales sensibles: Un sistema de alto vacío es innegociable para prevenir la contaminación y asegurar la calidad del producto.

- Si su enfoque principal es el procesamiento a muy alta temperatura (por encima de 1700°C): Se requiere un horno de alto vacío para proteger los componentes del horno y asegurar la estabilidad operativa.

En última instancia, comprender esta distinción le permite seleccionar no solo un horno, sino el entorno atmosférico preciso que su proceso exige.

Tabla resumen:

| Aspecto | Horno de bajo vacío | Horno de alto vacío |

|---|---|---|

| Sistema de bombeo | Bomba mecánica simple (p. ej., de paletas rotativas) | Sistema multietapa (bomba mecánica de desbaste + bomba de alto vacío como la turbomolecular) |

| Nivel de vacío | Moderado (p. ej., 10⁻² a 10⁻³ Torr) | Profundo (p. ej., 10⁻⁴ Torr y menos) |

| Tiempo de ciclo | Rápido (minutos) | Lento (mayor tiempo de bombeo) |

| Pureza del proceso | Básica, adecuada para prevenir la oxidación | Alta, elimina desgasificación y contaminantes |

| Capacidad de temperatura | Hasta ~1700°C | Hasta ~2200°C |

| Aplicaciones | Recocido, templado, soldadura fuerte de aleaciones comunes | Materiales sensibles, procesos de alta pureza, procesamiento a alta temperatura |

| Complejidad y costo | Simple, menor costo | Complejo, mayor costo y mantenimiento |

¿Está luchando por seleccionar el horno de vacío adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales, ya sea que necesite la velocidad de un sistema de bajo vacío o la pureza de una configuración de alto vacío. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio