En esencia, un horno de destilación al vacío purifica los residuos peligrosos de magnesio separando el valioso magnesio de los contaminantes mediante vaporización selectiva. Logra esto creando un entorno de alta temperatura y baja presión controlado con precisión. En estas condiciones, el magnesio se convierte en vapor a una temperatura mucho más baja que su punto de ebullición normal, dejando atrás impurezas como aluminio, hierro y óxidos, que luego se recogen por separado.

El principal desafío en el reciclaje de residuos de magnesio es separarlo limpiamente de otros elementos. Un horno de destilación al vacío resuelve esto cambiando fundamentalmente las reglas de la física, utilizando un vacío para reducir el punto de ebullición del magnesio y permitir que se "evapore" selectivamente como vapor puro, dejando los contaminantes atrás.

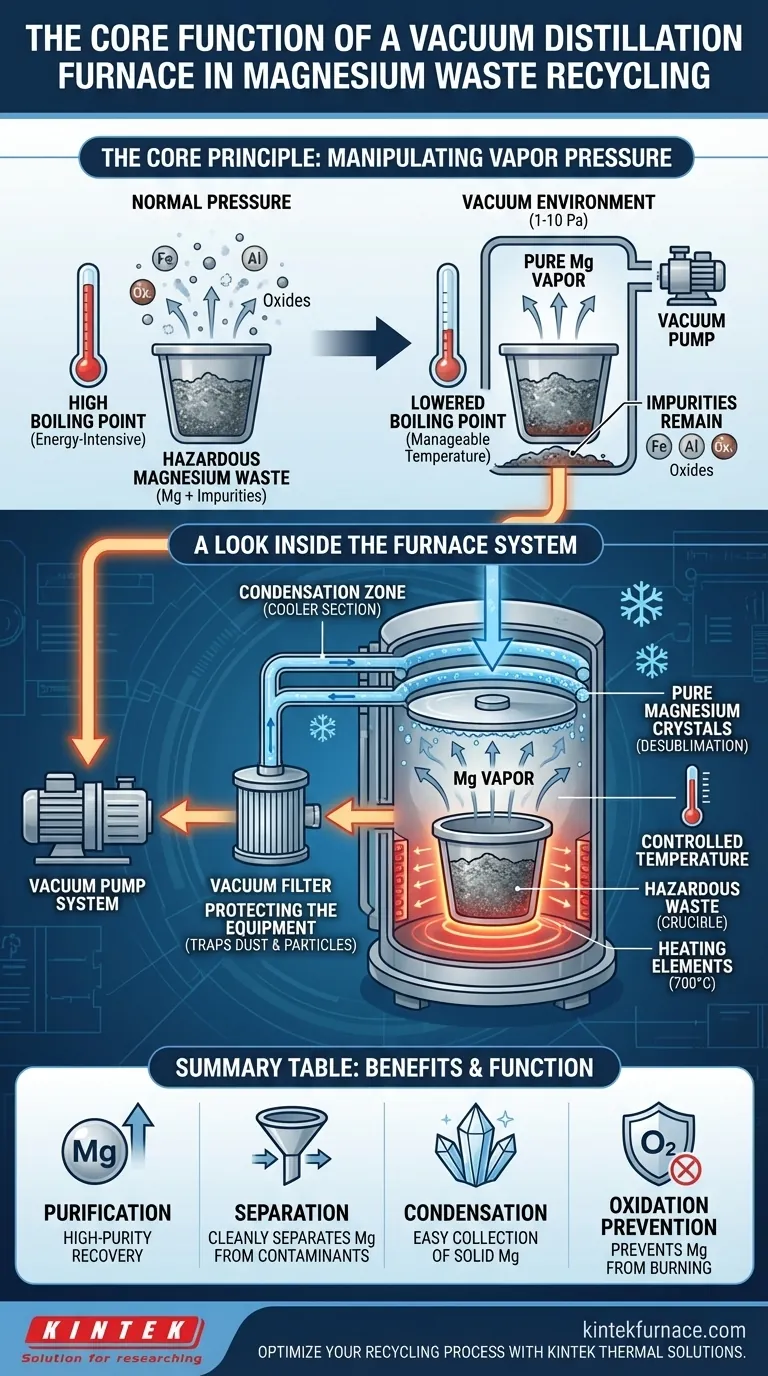

El Principio Fundamental: Manipulación de la Presión de Vapor

Para comprender cómo funciona este horno, primero debe comprender la relación entre la presión y el punto de ebullición de un material. El horno explota este principio físico para lograr una purificación muy eficaz.

Por qué es Esencial el Vacío

A presión atmosférica normal, el magnesio tiene un punto de ebullición muy alto. Calentar los residuos a esta temperatura sería energéticamente costoso y podría vaporizar otros elementos no deseados.

Al crear un vacío, el horno reduce drásticamente la presión externa. Esto permite que el magnesio se vaporice (un proceso llamado sublimación si va de sólido a gas) a una temperatura significativamente más baja y manejable.

El Papel del Control de Temperatura

El elemento calefactor del sistema eleva la temperatura de los residuos peligrosos a un punto preciso, típicamente alrededor de 700 °C.

Esta temperatura se elige cuidadosamente para que esté por encima del nuevo punto de ebullición más bajo del magnesio, pero por debajo de los puntos de ebullición de impurezas comunes como el aluminio, el silicio, el hierro y varios óxidos.

Cómo se Logra la Separación

Esta combinación de baja presión y temperatura controlada crea una marcada diferencia de comportamiento entre los materiales.

El magnesio, con su alta presión de vapor en estas condiciones, se convierte selectivamente en gas. Las impurezas, con presiones de vapor mucho más bajas, permanecen como residuo sólido o líquido en el crisol.

Un Vistazo al Interior del Sistema del Horno

Un horno de destilación al vacío no es un solo componente, sino un sistema integrado donde cada parte desempeña un papel fundamental en el proceso de separación.

El Sistema de Calefacción y Contención

Esta es la cámara principal donde se calienta el material de desecho, contenido en un crisol. Un sistema de calefacción por resistencia externa proporciona la energía térmica necesaria para la vaporización.

El Sistema de Vacío

Se utiliza un potente conjunto de bombas de vacío para evacuar la cámara del horno, reduciendo la presión interna a tan solo 1-10 Pa. Este entorno de baja presión es la clave para todo el proceso de purificación.

La Zona de Condensación

A medida que el vapor de magnesio puro asciende desde el material de desecho caliente, viaja a una sección más fría dentro del horno. Esta área, a menudo un disco o superficie enfriada por agua, proporciona un punto frío para que el vapor se condense.

El magnesio gaseoso se convierte directamente de nuevo en un cristal sólido de alta pureza, un proceso conocido como desublimación. Este magnesio cristalino purificado se puede recoger fácilmente.

Comprender las Compensaciones y los Desafíos

Si bien es muy eficaz, operar esta tecnología requiere gestionar desafíos técnicos específicos para garantizar la seguridad, la eficiencia y la longevidad del equipo.

Prevención de la Oxidación

El magnesio es muy reactivo y se oxidará (quemará) fácilmente a altas temperaturas si se expone al aire. El sistema de vacío es crucial no solo para reducir el punto de ebullición, sino también para eliminar gases reactivos como el oxígeno, protegiendo al magnesio de la pérdida por oxidación.

Protección del Equipo

El flujo de gas creado durante el proceso de vacío puede transportar polvo fino y partículas de magnesio de los residuos. Si estas partículas entran en las bombas de vacío, pueden causar un desgaste significativo y fallos catastróficos.

Siempre se instala un filtro de vacío entre el horno y las bombas. Este dispositivo es esencial para atrapar partículas sólidas y garantizar la fiabilidad y estabilidad a largo plazo del sistema de vacío.

Tomar la Decisión Correcta para su Objetivo

Aplicar esta tecnología de manera efectiva significa comprender cómo priorizar diferentes parámetros operativos según el resultado deseado.

- Si su principal objetivo es maximizar la pureza: El control preciso tanto del nivel de vacío como de la temperatura del horno son los factores más críticos a gestionar.

- Si su principal objetivo es la eficiencia del proceso: La velocidad de calentamiento y el diseño y la eficiencia de enfriamiento de la zona de condensación son las variables clave para optimizar el rendimiento.

- Si su principal objetivo es la longevidad del sistema: El mantenimiento riguroso de las bombas de vacío y la garantía de la integridad del sistema de filtrado son absolutamente innegociables.

En última instancia, el horno de destilación al vacío transforma un complejo problema de separación metalúrgica en un proceso manejable regido por los principios fundamentales de la física.

Tabla Resumen:

| Función Clave | Cómo Funciona | Beneficio |

|---|---|---|

| Purificación | Crea un vacío para reducir el punto de ebullición del magnesio, permitiendo que se vaporice por separado de las impurezas. | Logra la recuperación de magnesio de alta pureza. |

| Separación | Utiliza un control preciso de la temperatura para vaporizar el magnesio mientras deja atrás contaminantes como aluminio y óxidos. | Separa limpiamente el metal valioso de los residuos peligrosos. |

| Condensación | Enfría el vapor de magnesio en una zona dedicada, convirtiéndolo de nuevo en cristales sólidos puros. | Permite la fácil recolección de magnesio purificado. |

| Prevención de la Oxidación | Mantiene un entorno de vacío para eliminar el oxígeno, evitando que el magnesio se queme. | Garantiza un funcionamiento seguro y eficiente. |

¿Listo para Optimizar su Proceso de Reciclaje de Metales Peligrosos?

Un horno de destilación al vacío es la clave para recuperar de manera eficiente y segura magnesio de alta pureza de flujos de residuos complejos. KINTEK se especializa en soluciones térmicas avanzadas para aplicaciones industriales desafiantes.

Nuestros hornos de vacío de diseño personalizado ofrecen:

- Ingeniería de Precisión: I+D experta garantiza un control óptimo de temperatura y vacío para máxima pureza y rendimiento.

- Construcción Robusta: Construidos para manejar materiales reactivos y garantizar la fiabilidad del sistema a largo plazo.

- Soluciones a Medida: Personalizamos nuestros sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD para satisfacer sus necesidades específicas de reciclaje y objetivos de rendimiento.

Permita que nuestros expertos le ayuden a transformar sus residuos peligrosos en un recurso valioso.

Póngase en contacto con KINTEL hoy mismo para discutir su proyecto y descubrir la solución de horno adecuada para su laboratorio o instalación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos