En esencia, la Deposición Química de Vapor (CVD) es un proceso de múltiples pasos donde los gases precursores se introducen en una cámara controlada, se energizan (típicamente con calor) y reaccionan químicamente para formar una película delgada sólida y de alta pureza sobre un sustrato. La secuencia central implica el transporte de gases reactivos, la inducción de reacciones químicas sobre o cerca de la superficie del sustrato, la posterior deposición del material sólido y la eliminación de los subproductos gaseosos.

El verdadero poder de la CVD no reside solo en sus pasos, sino en el control preciso sobre cada uno de ellos. Al manipular el flujo de gas, la temperatura y la presión, esencialmente está construyendo un material desde cero, una capa atómica o molecular a la vez.

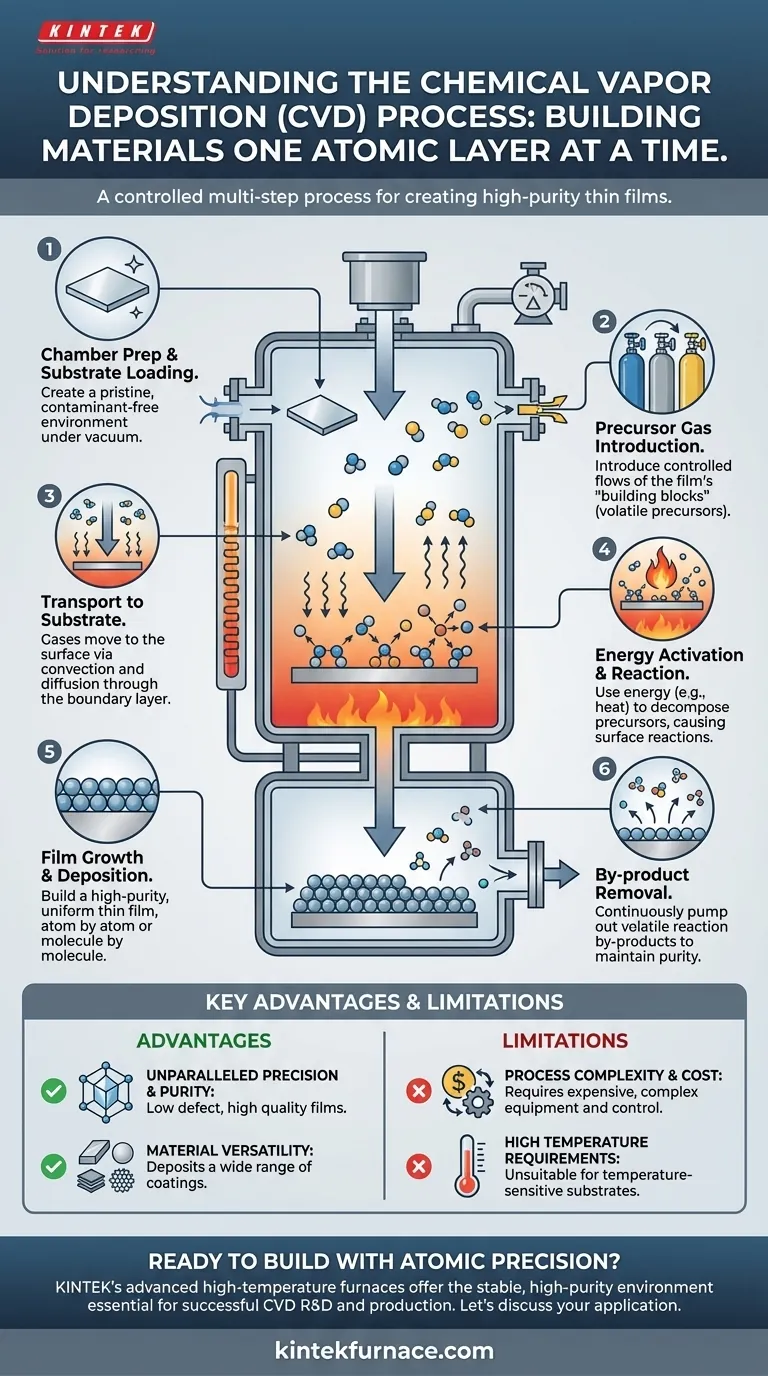

El Objetivo Fundamental: Construir con Precisión Atómica

En esencia, la CVD es un método de deposición que se realiza en condiciones controladas, a menudo al vacío, para construir películas delgadas con una calidad excepcional. No es como pintar o sumergir; es un proceso de construcción.

El objetivo es exponer un sustrato a moléculas precursoras volátiles que contienen los elementos que se desean depositar. Cuando se aplica energía, estos precursores se descomponen o reaccionan en la superficie, dejando una película sólida y liberando productos de desecho como gas.

Un Desglose Detallado del Proceso CVD

Si bien los parámetros específicos varían, la secuencia fundamental de eventos en cualquier proceso CVD es universal. Cada paso es un punto de control para determinar la calidad, el grosor y las propiedades de la película final.

Paso 1: Preparación de la Cámara y Carga del Sustrato

Antes de que pueda ocurrir cualquier química, el ambiente debe ser perfeccionado. El sustrato (el material a recubrir) se limpia y se coloca dentro de la cámara de reacción.

Luego, la cámara se sella y, por lo general, se le extrae el aire hasta alcanzar el vacío. Esto elimina el aire y otros contaminantes que podrían interferir con la reacción o incorporarse como impurezas en la película.

Paso 2: Introducción de Gases Precursores

Una vez que la cámara está estable, se introducen gases precursores en un flujo altamente controlado. Estos gases son los "bloques de construcción": moléculas volátiles que contienen los átomos destinados a la película final.

Por ejemplo, para crear una película de silicio, se podría utilizar un precursor como el gas silano (SiH₄). Las tasas de flujo de estos gases son críticas para controlar la velocidad de deposición y la composición final de la película.

Paso 3: Transporte al Sustrato

Los gases precursores no llegan instantáneamente al sustrato. Se transportan a través de la cámara mediante procesos de convección (el flujo de gas a granel) y difusión (movimiento molecular aleatorio).

A medida que los gases se acercan al sustrato calentado, cruzan una "capa límite", una región delgada de gas que se mueve más lentamente justo por encima de la superficie. El transporte a través de esta capa es un factor clave para garantizar una deposición uniforme.

Paso 4: Activación de Energía y Reacción Química

Este es el núcleo del proceso CVD. Se aplica energía, más comúnmente alta temperatura, al sustrato o al gas circundante. Esta energía activa las moléculas precursoras, haciendo que se descompongan y reaccionen.

Las reacciones pueden ocurrir en dos lugares:

- Reacciones en fase gaseosa: Los precursores reaccionan en el espacio justo encima del sustrato.

- Reacciones superficiales: Los precursores se adsorben (se adhieren) a la superficie caliente del sustrato y luego reaccionan.

A menudo se prefieren las reacciones superficiales, ya que conducen a películas más densas y de mayor calidad.

Paso 5: Crecimiento y Deposición de la Película

Las reacciones químicas producen un material sólido que se deposita sobre el sustrato, formando una película delgada. Esta deposición ocurre átomo por átomo o molécula por molécula, lo que da como resultado una estructura de película altamente uniforme y ordenada.

El proceso continúa mientras se suministren gases precursores y se mantenga la energía, lo que permite un control preciso sobre el grosor final de la película.

Paso 6: Eliminación de Subproductos

Las reacciones químicas también crean subproductos volátiles que deben eliminarse. Para el ejemplo del silano (SiH₄), el subproducto sería gas hidrógeno (H₂).

Estos subproductos gaseosos se desorben de la superficie y se bombean continuamente fuera de la cámara. La eliminación eficiente es crucial para evitar que contaminen la película o interfieran con la deposición en curso.

Comprender las Compensaciones y Ventajas Clave

La CVD es una técnica poderosa, pero su valor se entiende mejor al examinar sus fortalezas y limitaciones inherentes.

Ventaja: Precisión y Pureza Inigualables

Debido a que usted controla la pureza del gas y la deposición ocurre a nivel molecular, la CVD produce películas con alta pureza y pocos defectos. El proceso permite un control preciso y repetible sobre el grosor y la composición.

Ventaja: Versatilidad de Materiales

La CVD no se limita a un solo tipo de material. Se utiliza para depositar una amplia gama de recubrimientos, incluidos metales, cerámicas duras e incluso materiales exóticos como el diamante y el grafeno, lo que la hace increíblemente versátil.

Limitación: Complejidad y Costo del Proceso

La necesidad de sistemas de vacío, controladores de flujo de gas precisos y hornos de alta temperatura hace que el equipo CVD sea complejo y costoso. El proceso requiere un desarrollo y control cuidadosos de la receta, lo que aumenta los gastos operativos.

Limitación: Requisitos de Alta Temperatura

La CVD tradicional se basa en altas temperaturas (a menudo varios cientos a más de 1000 °C) para impulsar una reacción química. Esto la hace inadecuada para recubrir sustratos sensibles a la temperatura, como muchos plásticos o productos electrónicos preprocesados, que podrían dañarse por el calor.

Tomar la Decisión Correcta para su Objetivo

Al evaluar la CVD, alinee sus capacidades con su objetivo principal.

- Si su enfoque principal es crear películas sin defectos y de alta pureza con un grosor preciso: La CVD es el estándar de oro debido a su control a nivel atómico.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe considerar cuidadosamente las altas temperaturas requeridas e investigar variantes de CVD a menor temperatura, como la CVD asistida por plasma (PECVD).

- Si su enfoque principal es la durabilidad a alta temperatura: Las películas fuertes y densas producidas por CVD son ideales para crear recubrimientos que deben funcionar en entornos hostiles.

- Si su enfoque principal es el recubrimiento rentable y de alto rendimiento: Debe sopesar los altos costos iniciales y operativos de la CVD frente a la calidad de película requerida, ya que métodos más simples pueden ser suficientes para aplicaciones menos exigentes.

En última instancia, dominar el proceso CVD consiste en comprender y manipular cada paso para construir materiales con intención, una capa atómica a la vez.

Tabla de Resumen:

| Paso | Acción Clave | Objetivo Principal |

|---|---|---|

| 1 | Preparación de la Cámara y Carga del Sustrato | Crear un ambiente prístino y libre de contaminantes. |

| 2 | Introducción del Gas Precursor | Introducir flujos controlados de los "bloques de construcción" de la película. |

| 3 | Transporte al Sustrato | Mover los gases a la superficie a través de la convección y la difusión. |

| 4 | Activación de Energía y Reacción | Usar calor para descomponer los precursores en la superficie del sustrato. |

| 5 | Crecimiento y Deposición de la Película | Construir una película delgada uniforme y de alta pureza átomo por átomo. |

| 6 | Eliminación de Subproductos | Extraer los gases de reacción volátiles para mantener la pureza de la película. |

¿Listo para Construir con Precisión Atómica?

Dominar el proceso CVD requiere equipos que ofrezcan un control y una fiabilidad excepcionales. Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidas nuestras soluciones especializadas de Hornos de Tubo y de Vacío y Atmósfera, están diseñadas para proporcionar el ambiente estable y de alta pureza esencial para una CVD exitosa.

Nuestra sólida fabricación interna y nuestras profundas capacidades de personalización nos permiten adaptar un sistema a sus requisitos experimentales exactos, ya sea que esté desarrollando nuevas capas semiconductoras, recubrimientos cerámicos duros o películas de grafeno.

Construyamos el futuro, una capa atómica a la vez. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su I+D de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura