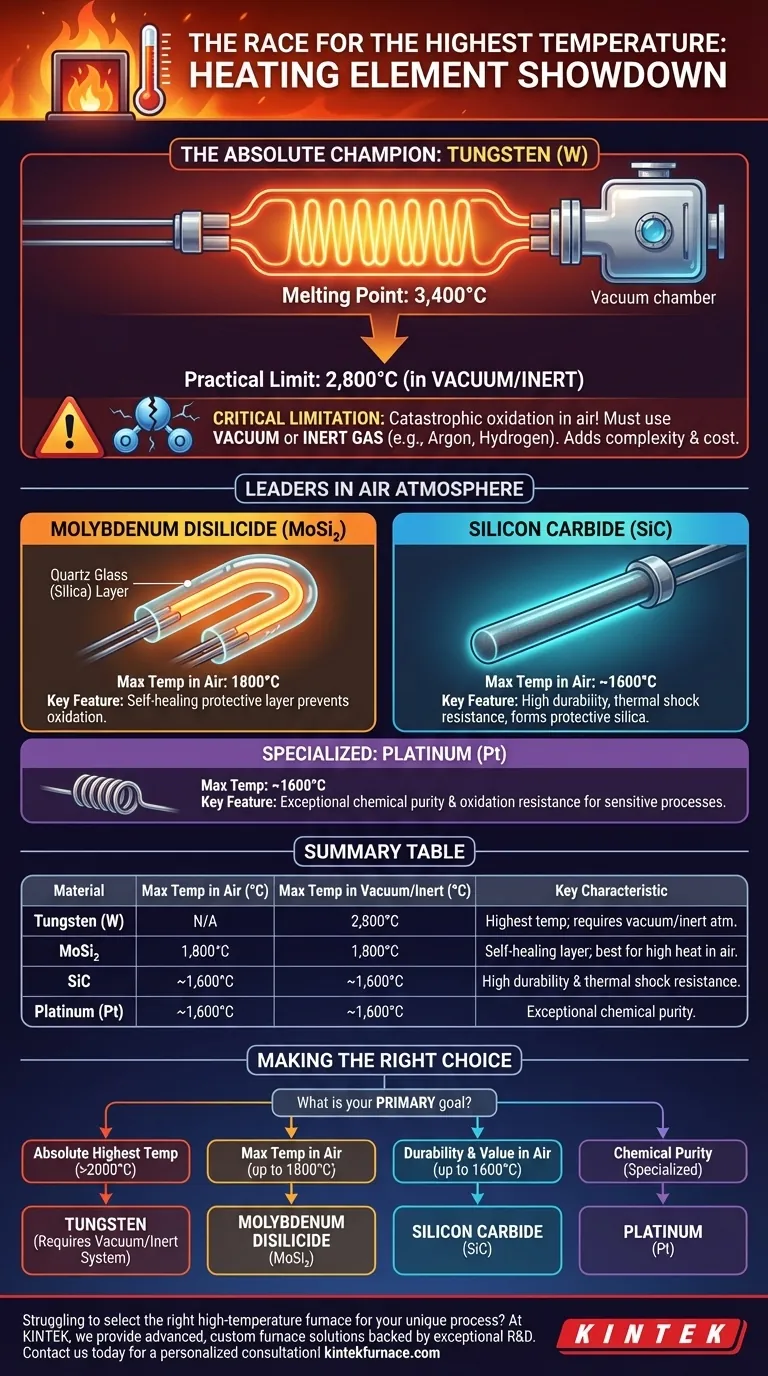

En el ámbito de la calefacción eléctrica, el tungsteno se erige como el material capaz de alcanzar las temperaturas más altas. Con un punto de fusión de 3400 °C (6152 °F), los hornos especializados que utilizan elementos calefactores de tungsteno pueden alcanzar temperaturas operativas estables y prácticas de hasta 2800 °C (5072 °F).

Si bien el tungsteno logra las temperaturas máximas posibles, su extrema reactividad con el oxígeno es su limitación crítica. Esto significa que la elección de un elemento calefactor tiene menos que ver con la temperatura máxima absoluta y más con la atmósfera operativa requerida para su proceso.

El Máximo Absoluto: Comprender el Tungsteno

Las propiedades únicas del tungsteno lo convierten en la única opción para las aplicaciones de temperatura más extremas, pero estas propiedades conllevan requisitos operativos estrictos.

Punto de Fusión Inigualable

El tungsteno tiene el punto de fusión más alto de cualquier metal, que es la razón fundamental por la que puede servir como elemento calefactor a temperaturas donde otros fallarían.

Límites Operativos Prácticos

La temperatura máxima de funcionamiento de un horno siempre se establece muy por debajo del punto de fusión del elemento. Esta diferencia garantiza una vida útil razonable y previene fallos catastróficos, por lo que los elementos de tungsteno suelen estar clasificados para su uso hasta los 2800 °C.

El Requisito Crítico: Control de la Atmósfera

El tungsteno se oxida catastróficamente a altas temperaturas. Si se calienta en presencia de aire (oxígeno), se quemará casi instantáneamente.

Por lo tanto, los elementos de tungsteno deben operarse en un vacío o en una atmósfera inerte protectora (como argón) o una atmósfera reductora (como hidrógeno). Esto añade una complejidad y un coste significativos al diseño del horno.

Líderes de Alta Temperatura para Uso en Aire

Para aplicaciones que deben funcionar en una atmósfera de aire, se requiere una clase diferente de materiales. Estos elementos no pueden igualar la temperatura máxima del tungsteno, pero son los campeones para los procesos de alto calor en aire normal.

Disilicuro de Molibdeno (MoSi₂)

Estos elementos a base de cerámica son la opción preferida para las temperaturas más altas en aire, capaces de operar hasta 1800 °C (3272 °F).

Su característica clave es la capacidad de formar una capa protectora y autorreparable de vidrio de cuarzo (sílice) en su superficie cuando se calientan. Esta capa evita que el oxígeno alcance y destruya el material subyacente.

Carburo de Silicio (SiC)

El carburo de silicio es otro elemento calefactor cerámico conocido por su durabilidad y excelente rendimiento en aire, con temperaturas máximas de funcionamiento típicas de alrededor de 1600 °C (2912 °F).

Al igual que el MoSi₂, forma una capa protectora de sílice. El SiC a menudo se valora por su alta resistencia mecánica y resistencia al choque térmico.

Metales del Grupo del Platino

Metales como el platino y el rodio se utilizan a veces como elementos calefactores en hornos de laboratorio especializados. Aunque su temperatura máxima es inferior a la del MoSi₂, ofrecen una resistencia excepcional a la oxidación y la contaminación química, lo cual es fundamental para procesos de alta pureza como la fabricación de vidrio.

Comprender las Compensaciones

Elegir un elemento calefactor es una decisión de ingeniería que implica equilibrar el rendimiento, el coste y la complejidad. Ningún material es el mejor para cada situación.

Atmósfera frente a Temperatura

Esta es la compensación más fundamental. Si necesita superar aproximadamente 1800 °C, no tiene más remedio que utilizar tungsteno e invertir en el sistema de vacío o atmósfera controlada necesario para protegerlo.

Coste y Fragilidad

Los elementos cerámicos de alta temperatura como el MoSi₂ y el SiC son significativamente más caros que los elementos metálicos comunes (como el Nicromo). También son frágiles a temperatura ambiente y requieren un manejo cuidadoso y técnicas de montaje especializadas para evitar roturas.

Complejidad del Sistema

Un horno de tungsteno es inherentemente un sistema complejo y caro debido a la necesidad de una cámara hermética al vacío, bombas y sistemas de gestión de gases. Los hornos que utilizan elementos MoSi₂ o SiC pueden ser más sencillos y menos costosos, ya que no requieren este control atmosférico.

Tomar la Decisión Correcta para su Aplicación

Su objetivo específico dictará el material ideal.

- Si su enfoque principal es alcanzar la temperatura absoluta más alta (superior a 2000 °C): El tungsteno es su única opción viable, pero debe estructurar su proceso en torno a un horno de vacío o atmósfera controlada.

- Si su enfoque principal es la temperatura máxima en una atmósfera de aire (hasta 1800 °C): El disilicuro de molibdeno (MoSi₂) es el estándar de la industria para el rendimiento de primer nivel en aire.

- Si su enfoque principal es la durabilidad y fiabilidad en el aire (hasta 1600 °C): El carburo de silicio (SiC) proporciona una solución robusta y, a menudo, más económica para una amplia gama de procesos industriales.

- Si su enfoque principal es la pureza química en un proceso especializado: Se eligen metales preciosos como el platino por su inercia, a pesar de un techo de temperatura más bajo y un mayor coste del material.

En última instancia, seleccionar el elemento calefactor adecuado es un equilibrio entre su temperatura objetivo, la atmósfera operativa y el presupuesto general del sistema.

Tabla Resumen:

| Material | Temp. Máx. en Aire (°C) | Temp. Máx. en Vacío/Inerte (°C) | Característica Clave |

|---|---|---|---|

| Tungsteno (W) | No Aplicable | 2,800°C | Temperatura más alta; requiere atmósfera inerte/vacío |

| Disilicuro de Molibdeno (MoSi₂) | 1,800°C | 1,800°C | Capa protectora autorreparable; mejor para calor alto en aire |

| Carburo de Silicio (SiC) | ~1,600°C | ~1,600°C | Alta durabilidad y resistencia al choque térmico |

| Platino (Pt) | ~1,600°C | ~1,600°C | Excepcional pureza química y resistencia a la oxidación |

¿Tiene dificultades para seleccionar el horno de alta temperatura adecuado para su proceso único?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra diversa línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda. Trabajamos con usted para adaptar con precisión el elemento calefactor y el sistema de horno a sus requisitos específicos de temperatura, atmósfera y aplicación, garantizando un rendimiento y una longevidad óptimos.

Permita que nuestros expertos le ayuden a alcanzar sus objetivos de temperatura extrema. ¡Contacte con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía