En resumen, verificar la presencia de gas argón no es posible a simple vista. Dado que el argón es incoloro, inodoro e inerte, su existencia debe confirmarse indirectamente mediante evidencia física en el producto o, para una prueba definitiva, con herramientas analíticas especializadas que puedan detectar sus propiedades físicas o químicas únicas.

La única manera de estar seguro de que el argón está presente es mediante medición directa con un detector especializado. Las pistas indirectas, como marcas de fabricación o etiquetas de productos, solo indican la intención de incluir argón, no su presencia real.

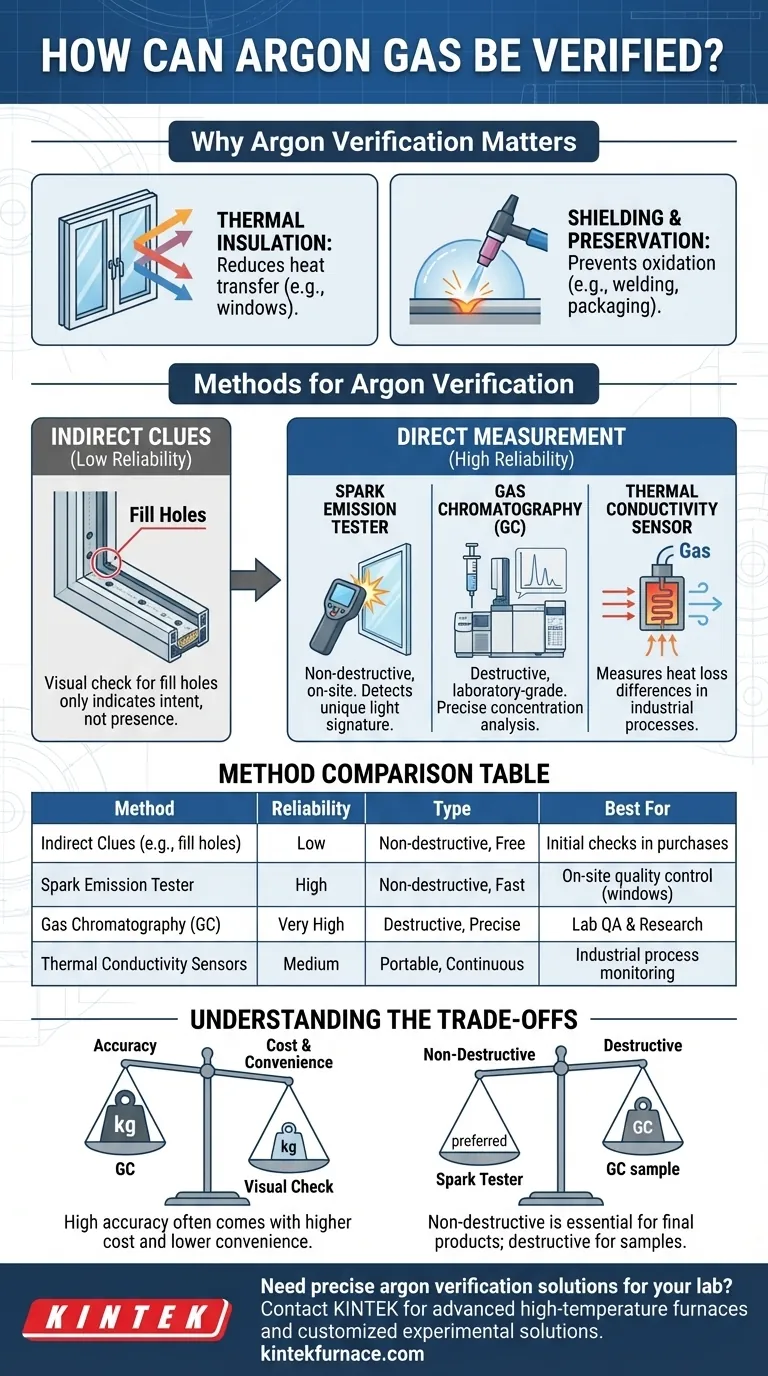

Por qué es importante la verificación del argón

El argón se utiliza en aplicaciones específicas porque es un gas inerte, lo que significa que no reacciona fácilmente con otros elementos. Esta propiedad lo hace muy valioso para crear un ambiente protector y no reactivo.

Para aislamiento térmico

En ventanas modernas de doble o triple panel, el gas argón se sella entre los paneles. Debido a que el argón es más denso y tiene menor conductividad térmica que el aire, reduce significativamente la transferencia de calor, mejorando la eficiencia energética de la ventana y el valor de aislamiento (valor R). Si el argón se ha escapado, el rendimiento de la ventana se degrada sustancialmente.

Para blindaje y preservación

En aplicaciones como la soldadura TIG o MIG, el argón crea un escudo libre de oxígeno alrededor del punto de soldadura, evitando la oxidación y asegurando una soldadura fuerte y limpia. En el envasado de alimentos o la preservación de documentos, desplaza el oxígeno para evitar la descomposición y la degradación. En estos casos, la falta de argón conduce a un fallo inmediato y obvio del proceso.

Métodos para la verificación de argón

Las técnicas de verificación van desde la observación simple, que es muy poco confiable, hasta el análisis instrumental preciso. El método correcto depende de su necesidad de certeza.

Pistas indirectas (baja confiabilidad)

Para productos manufacturados como unidades de vidrio aislante (IGUs), puede buscar artefactos físicos. Revise la barra espaciadora entre los paneles de vidrio en busca de uno o dos pequeños orificios de llenado. Estos se utilizan para bombear el argón y luego se sellan.

La presencia de estos orificios sugiere que la unidad fue diseñada para ser llenada con argón, pero no confirma que el gas todavía esté presente o que se haya llenado a la concentración correcta. Las fugas pueden ocurrir y de hecho ocurren.

Medición directa (alta confiabilidad)

Para confirmar definitivamente la presencia y concentración de argón, debe utilizar un instrumento especializado.

Los probadores de emisión de chispa son la herramienta no destructiva más común para ventanas. El dispositivo aplica un campo de alto voltaje y baja corriente al vidrio, haciendo que el gas en el interior emita luz (una chispa). Un espectrómetro analiza esta luz, ya que el argón emite una firma de color única que el sensor puede identificar.

La cromatografía de gases (GC) es una técnica de grado de laboratorio. Implica extraer una pequeña muestra del gas e inyectarla en una máquina que separa los diferentes componentes. Este método es extremadamente preciso y puede medir la concentración precisa de argón, pero suele ser una prueba destructiva y no es portátil.

Los sensores de conductividad térmica (TC) funcionan midiendo la rapidez con la que un elemento calentado pierde calor hacia el gas circundante. Dado que el argón tiene una conductividad térmica diferente a la del aire, estos sensores pueden detectar su presencia. A menudo se utilizan en la monitorización de procesos industriales.

Comprendiendo las compensaciones

Elegir un método de verificación requiere equilibrar la precisión, el costo y la conveniencia. No existe una única mejor herramienta para cada situación.

Precisión vs. Costo y conveniencia

Una inspección visual de los orificios de llenado es gratuita e instantánea, pero no proporciona ninguna garantía real. Es el método menos confiable.

Un probador de chispa portátil ofrece un muy buen equilibrio. Proporciona una confirmación definitiva y no destructiva en segundos, lo que lo hace ideal para el control de calidad in situ de ventanas. Estas herramientas representan una inversión moderada.

La cromatografía de gases proporciona la mayor precisión y cuantificación posibles, pero es costosa, lenta y a menudo requiere destruir el sello del producto para obtener una muestra. Esto se reserva para el aseguramiento de la calidad y la investigación basados en laboratorio.

Pruebas destructivas vs. no destructivas

Para un producto de consumo como una ventana sellada, las pruebas no destructivas son esenciales. No se puede perforar un agujero para probar el gas sin arruinar la ventana. Por eso, los probadores de chispa son el estándar de la industria para la verificación en campo.

En procesos de fabricación o industriales, tomar una muestra para una prueba destructiva como la GC puede ser una parte aceptable del control de calidad rutinario en un pequeño porcentaje de productos.

Tomando la decisión correcta para su objetivo

Su necesidad determina el enfoque correcto. Concéntrese en el nivel de certeza que requiere.

- Si su enfoque principal es la compra de una casa o ventanas nuevas: Busque la etiqueta NFRC y las especificaciones del fabricante que indiquen que las ventanas están rellenas de argón. Una verificación visual de los orificios de llenado es una pista secundaria, pero no definitiva.

- Si su enfoque principal es el control de calidad como instalador o inspector: Invierta en un probador de emisión de chispa portátil no destructivo. Esta es la única manera de proporcionar a sus clientes la certeza absoluta de que el producto cumple con las especificaciones.

- Si su enfoque principal es la fabricación o la investigación científica: Utilice la cromatografía de gases para una cuantificación precisa y validación de procesos, aceptando que es una prueba de laboratorio destructiva y compleja.

En última instancia, elegir el método de verificación correcto se trata de gestionar el riesgo y garantizar que el producto o proceso funcione según lo diseñado.

Tabla resumen:

| Método | Fiabilidad | Características clave | Mejor para |

|---|---|---|---|

| Pistas indirectas (ej. orificios de llenado) | Baja | No destructivo, gratuito, instantáneo | Revisiones iniciales en la compra de ventanas |

| Probador de emisión de chispa | Alta | No destructivo, rápido, identifica argón mediante espectro de luz | Control de calidad in situ para ventanas |

| Cromatografía de gases (GC) | Muy alta | Destructivo, medición precisa de la concentración | Investigación de laboratorio y control de calidad de fabricación |

| Sensores de conductividad térmica | Media | Mide las diferencias de pérdida de calor, portátil | Monitorización de procesos industriales |

¿Necesita soluciones precisas de verificación de argón para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer sus necesidades experimentales únicas, mejorando la precisión y eficiencia en la detección de gases y más allá. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Cuáles son las ventajas de los sistemas SPS/FAST de sobremesa para la I+D del titanio? Acelere su ingeniería de microestructuras

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida