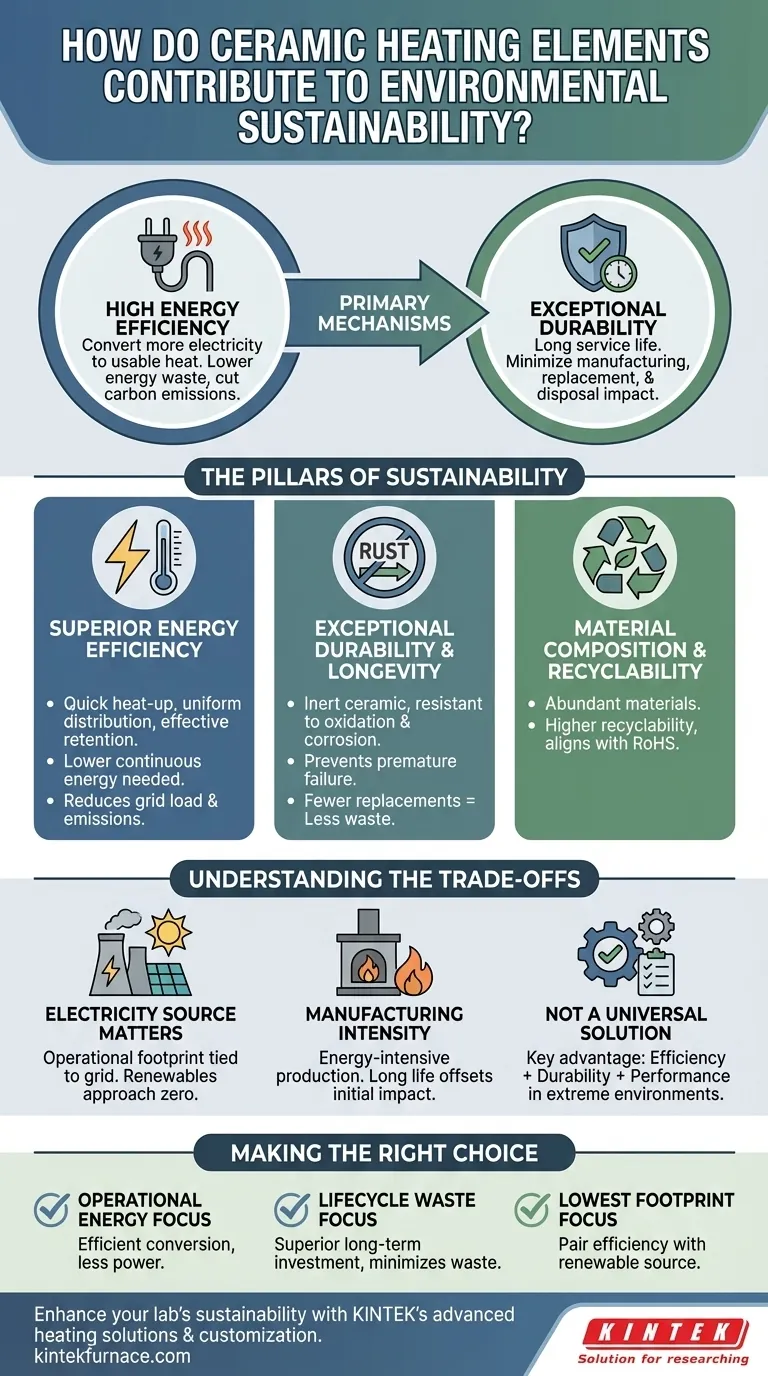

En esencia, los elementos calefactores cerámicos contribuyen a la sostenibilidad medioambiental a través de dos mecanismos principales: alta eficiencia energética y durabilidad excepcional. Convierten un mayor porcentaje de electricidad en calor utilizable, reduciendo el desperdicio de energía, y su larga vida útil minimiza el impacto medioambiental asociado con la fabricación, el reemplazo y la eliminación.

La verdadera medida de la sostenibilidad de una tecnología de calefacción va más allá de su fuente de combustible. Depende de la eficiencia operativa y la longevidad del ciclo de vida. Los calentadores cerámicos destacan en ambos aspectos, ofreciendo un camino convincente hacia la reducción del consumo de energía y menos residuos de material con el tiempo.

Los pilares de la sostenibilidad en la calefacción cerámica

Para comprender los beneficios medioambientales, debemos observar cómo funcionan estos componentes a lo largo de su ciclo de vida, desde el uso de energía hasta la eliminación final. Las ventajas están arraigadas en sus propiedades materiales fundamentales.

Pilar 1: Eficiencia energética superior

Los calentadores cerámicos funcionan haciendo pasar electricidad a través de un material cerámico robusto, que actúa como resistencia para generar calor. Su diseño promueve inherentemente la eficiencia.

Estos elementos poseen una alta conductividad y retención térmica. Esto significa que se calientan rápidamente, distribuyen ese calor de manera uniforme y lo retienen eficazmente, requiriendo menos energía continua para mantener una temperatura objetivo.

Al minimizar la energía desperdiciada durante el funcionamiento, los calentadores cerámicos reducen directamente el consumo de electricidad. Esto disminuye la carga sobre la red eléctrica y, por extensión, reduce las emisiones de carbono asociadas con la generación de electricidad.

Pilar 2: Durabilidad y longevidad excepcionales

Quizás la ventaja medioambiental más significativa sea su durabilidad a largo plazo. La cerámica es un material inerte con una resiliencia sobresaliente.

A diferencia de muchos elementos metálicos, los calentadores cerámicos son altamente resistentes a la oxidación y la corrosión, especialmente en aplicaciones como calentadores de agua o procesos industriales que involucran humedad. Esto previene fallos prematuros y extiende significativamente su vida útil operativa.

Esta vida útil prolongada se traduce directamente en una menor huella medioambiental. Menos reemplazos significan menos extracción de materias primas, menor energía de fabricación y una reducción significativa de los residuos en vertederos.

Pilar 3: Composición del material y reciclabilidad

Los materiales en sí mismos contribuyen al perfil de sostenibilidad. Las cerámicas generalmente se producen a partir de materiales abundantes que se encuentran en la naturaleza.

Los procesos de fabricación y los materiales utilizados a menudo dan como resultado un producto con mayor reciclabilidad en comparación con componentes metálicos más complejos o recubiertos. Esto se alinea bien con las regulaciones medioambientales cada vez más estrictas, como la RoHS (Restricción de Sustancias Peligrosas).

Comprensión de las compensaciones

Un análisis verdaderamente objetivo requiere reconocer el contexto y las limitaciones de cualquier tecnología. Si bien los calentadores cerámicos ofrecen beneficios claros, su impacto medioambiental general no es cero.

La fuente de electricidad importa

Un calentador cerámico es un dispositivo eléctrico. Su huella de carbono final durante el funcionamiento está directamente ligada a la fuente de su electricidad. Si la red eléctrica depende en gran medida de los combustibles fósiles, el uso de un calentador cerámico simplemente traslada las emisiones desde el punto de uso a la central eléctrica.

Sin embargo, a medida que las redes integran cada vez más fuentes renovables como la solar y la eólica, las emisiones operativas de las tecnologías eléctricas como los calentadores cerámicos se acercan a cero, convirtiéndolos en una opción a prueba de futuro.

Intensidad energética de la fabricación

La creación de cerámicas implica cocer materiales a temperaturas muy altas, lo cual es un proceso intensivo en energía. Aunque las materias primas son abundantes, el impacto medioambiental de la fabricación debe considerarse al evaluar el ciclo de vida total.

La larga vida útil de un elemento cerámico de calidad generalmente compensa su huella de fabricación inicial con el tiempo, pero es importante reconocer esta compensación.

No es una solución universal

Aunque son muy versátiles, los calentadores cerámicos no son la solución más eficiente para cada aplicación. Por ejemplo, en algunos escenarios, tecnologías como el calentamiento por inducción podrían lograr una eficiencia aún mayor. La ventaja clave de la cerámica a menudo reside en su combinación única de eficiencia, durabilidad y rendimiento en entornos de temperatura extrema o corrosivos.

Tomar la decisión correcta para su objetivo

Seleccionar una tecnología de calefacción requiere alinear sus fortalezas con su objetivo principal.

- Si su enfoque principal es minimizar el uso de energía operativa: Los calentadores cerámicos son una excelente opción debido a su capacidad para convertir eficientemente la electricidad en calor y mantener la temperatura con menos potencia.

- Si su enfoque principal es reducir los residuos del ciclo de vida y los costes de reemplazo: La excepcional durabilidad y resistencia a la corrosión de los elementos cerámicos los convierten en una inversión a largo plazo superior que minimiza los residuos.

- Si su enfoque principal es lograr la menor huella de carbono posible: Combine un calentador cerámico de alta eficiencia con una fuente de electricidad renovable certificada para eliminar casi su impacto medioambiental operativo.

Al evaluar tanto la eficiencia operativa como la durabilidad del ciclo de vida, puede tomar una decisión de calefacción verdaderamente sostenible.

Tabla resumen:

| Aspecto de sostenibilidad | Contribución clave |

|---|---|

| Eficiencia energética | La alta conductividad térmica reduce el consumo de electricidad y las emisiones |

| Durabilidad | La larga vida útil minimiza los reemplazos, reduciendo los residuos de material |

| Reciclabilidad del material | Hecho de materiales abundantes, a menudo reciclables según las normas RoHS |

| Impacto operativo | Menor desperdicio de energía y potencial de cero emisiones con energías renovables |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones de calefacción avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades únicas, ayudándole a lograr una eficiencia energética superior y un impacto medioambiental reducido. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad