En esencia, la Deposición Química de Vapor Metalorgánico (MOCVD) es un proceso industrial utilizado para crecer películas cristalinas delgadas de alta pureza sobre un sustrato. Esto se logra introduciendo vapores químicos cuidadosamente controlados (precursores) en una cámara de reacción. Estos vapores se descomponen al entrar en contacto con una superficie calentada, depositando un material sólido una capa atómica a la vez.

MOCVD no es simplemente una técnica de recubrimiento; es un método para la construcción a nivel atómico. Su verdadero valor reside en el control preciso que ofrece sobre la composición del material, permitiendo la creación de estructuras semiconductoras complejas que son la base de los LEDs, láseres y transistores de alto rendimiento modernos.

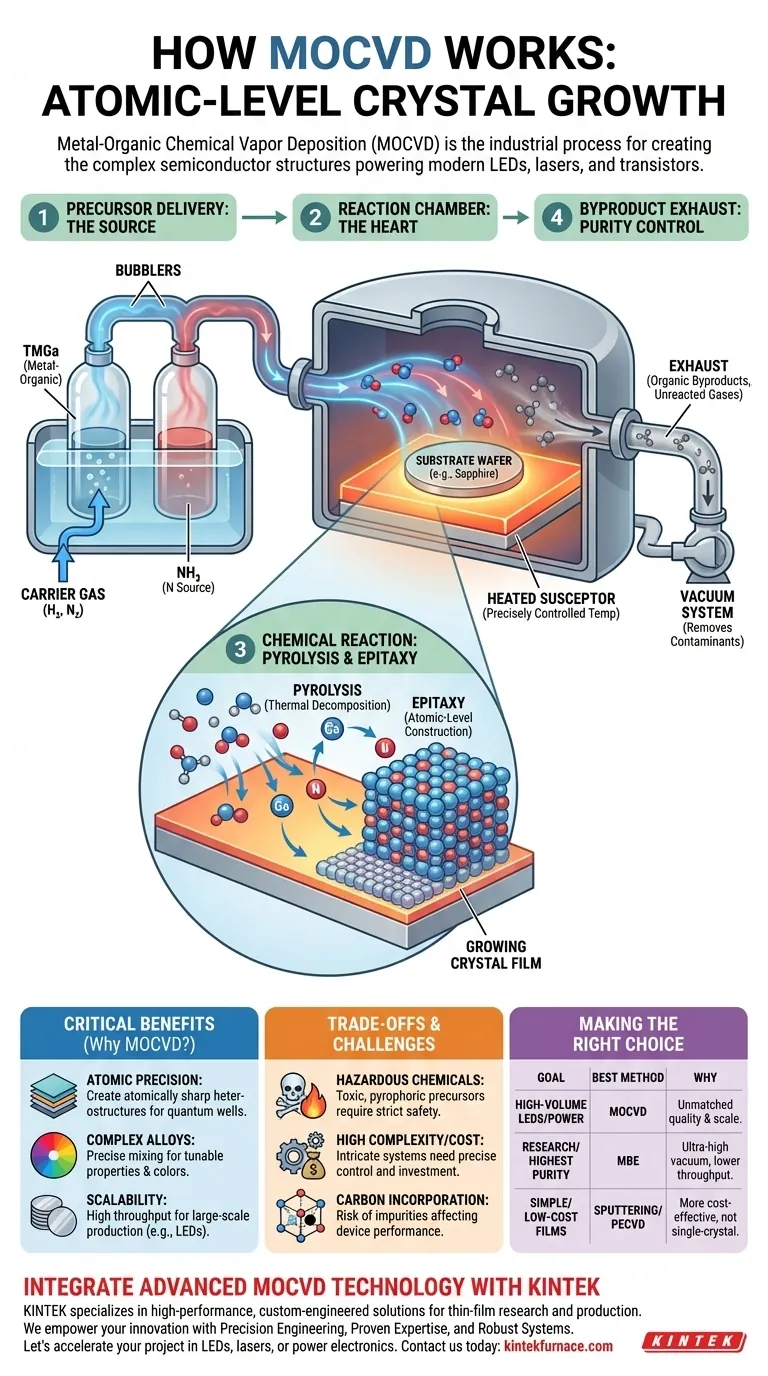

El Proceso MOCVD: Del Gas al Cristal

Para entender cómo funciona el MOCVD, es mejor desglosarlo en la secuencia de eventos que ocurren dentro del reactor. Cada paso se controla meticulosamente para asegurar que el material final tenga las propiedades deseadas.

Entrega de Precursores: Los Materiales Fuente

El proceso comienza con los precursores, los bloques químicos de construcción de la película final. Estos son compuestos "metalorgánicos", lo que significa que contienen un átomo metálico (como Galio, Aluminio o Indio) unido químicamente a moléculas orgánicas.

Estos precursores, a menudo líquidos o sólidos volátiles, se mantienen en cilindros con temperatura controlada llamados "burbujeadores". Un gas portador de alta pureza, típicamente hidrógeno o nitrógeno, se burbujea a través del líquido (o sobre el sólido) para recoger las moléculas precursoras y transportarlas en fase de vapor.

La Cámara de Reacción: El Corazón del Sistema

La mezcla de gas portador y vapor precursor se inyecta en una cámara de reacción. Dentro de esta cámara hay una plataforma calentada, conocida como susceptor, que sostiene la oblea del sustrato (por ejemplo, un disco de zafiro o carburo de silicio).

La temperatura de este sustrato es el parámetro más crítico del proceso. Se controla con precisión, ya que proporciona la energía necesaria para impulsar la reacción química.

La Reacción Química: Pirólisis y Deposición

A medida que los gases precursores fluyen a través del sustrato caliente, sufren pirólisis—se descomponen térmicamente. La alta temperatura rompe los enlaces químicos que mantienen unidas las moléculas metalorgánicas.

Esto libera los átomos metálicos deseados (como el Galio) sobre la superficie. Al mismo tiempo, otros precursores (como el amoníaco para el nitrógeno) también se descomponen. Estos átomos liberados migran entonces a través de la superficie caliente hasta que encuentran un lugar energéticamente favorable en la red cristalina.

Este proceso de crecimiento, donde la nueva película copia la estructura cristalina del sustrato subyacente, se llama epitaxia. Así es como el MOCVD crea una película monocristalina perfecta en lugar de una capa desordenada.

Escape de Subproductos: Manteniéndolo Puro

Los componentes orgánicos sobrantes y los gases no reaccionados no forman parte de la película deseada. Estos subproductos químicos son continuamente bombeados fuera de la cámara de reacción por un sistema de vacío. Este proceso de escape es crucial para prevenir la contaminación y asegurar la pureza del cristal en crecimiento.

Por Qué el MOCVD es Crítico para la Electrónica Moderna

El verdadero poder del MOCVD no reside solo en el crecimiento de un material, sino en su capacidad para construir estructuras complejas y multicapa con precisión atómica.

Logrando Precisión a Nivel Atómico

Simplemente abriendo y cerrando válvulas, los operadores pueden cambiar instantáneamente qué precursores fluyen hacia la cámara. Esto permite la creación de heteroestructuras—pilas de diferentes materiales semiconductores—con interfaces atómicamente nítidas. Esta capacidad es esencial para crear los pozos cuánticos que generan luz en LEDs y láseres.

Ingeniería de Aleaciones Complejas

El MOCVD permite la mezcla precisa de múltiples precursores simultáneamente. Por ejemplo, al hacer fluir Trimethylgallium (TMGa) y Trimethylindium (TMIn) al mismo tiempo, se puede crecer una aleación de Nitruro de Indio Galio (InGaN). La proporción de los gases controla directamente la composición de la aleación, lo que a su vez determina su banda prohibida y el color de la luz que emite.

Escalabilidad para la Producción en Masa

Aunque existen otras técnicas de ultra alta precisión, el MOCVD es muy valorado por su capacidad para manejar obleas de gran diámetro e incluso múltiples obleas en una sola ejecución. Este alto rendimiento lo convierte en la tecnología dominante para la producción en masa de dispositivos como la iluminación LED.

Comprendiendo las Ventajas y Desafíos

Aunque increíblemente potente, el MOCVD es un proceso complejo y exigente con importantes ventajas y desventajas.

Productos Químicos Precursores Peligrosos

Los precursores metalorgánicos utilizados en MOCVD son a menudo altamente tóxicos y pirofóricos, lo que significa que pueden encenderse espontáneamente al contacto con el aire. Esto requiere gabinetes de manejo de gases sofisticados y extensos protocolos de seguridad, lo que aumenta el costo y la complejidad de una instalación.

Alto Costo y Complejidad

Los reactores MOCVD son máquinas intrincadas que requieren un control preciso y automatizado sobre los caudales de gas, la uniformidad de la temperatura y la presión de la cámara. La inversión de capital inicial y los costos de mantenimiento continuos son sustanciales.

El Problema de la Incorporación de Carbono

Debido a que los precursores son "orgánicos", existe un riesgo inherente de que los átomos de carbono de las moléculas precursoras puedan incorporarse involuntariamente al cristal en crecimiento en lugar de ser expulsados. Este carbono actúa como una impureza, creando defectos que pueden perjudicar el rendimiento del dispositivo electrónico.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar MOCVD está impulsada completamente por los requisitos de material del dispositivo final.

- Si su enfoque principal es la producción de alto volumen de LEDs, láseres o electrónica de potencia: MOCVD es el estándar de la industria debido a su inigualable capacidad para crecer semiconductores compuestos de alta calidad (como GaN y GaAs) a escala.

- Si su enfoque principal es la investigación fundamental que requiere la pureza más alta para materiales exóticos: Podría considerar la Epitaxia de Haces Moleculares (MBE), que opera en ultra alto vacío y puede ofrecer ventajas de pureza, aunque típicamente con un rendimiento menor.

- Si su enfoque principal son películas simples, amorfas o policristalinas: Métodos mucho más rentables como la pulverización catódica, la evaporación o la CVD mejorada por plasma (PECVD) son más adecuados para aplicaciones que no requieren estructuras monocristalinas perfectas.

En última instancia, comprender el proceso MOCVD es clave para apreciar cómo la arquitectura invisible a nivel atómico de los materiales permite la tecnología en la que confiamos todos los días.

Tabla Resumen:

| Etapa Clave del MOCVD | Propósito | Componentes Clave |

|---|---|---|

| Entrega de Precursores | Suministra bloques químicos de construcción | Compuestos metalorgánicos, burbujeadores, gas portador |

| Cámara de Reacción | Proporciona un entorno controlado para el crecimiento de cristales | Susceptor calentado, oblea de sustrato |

| Reacción Química | Descompone precursores para la deposición atómica | Pirólisis, crecimiento epitaxial |

| Escape de Subproductos | Elimina contaminantes para asegurar la pureza | Sistema de bomba de vacío |

¿Listo para Integrar Tecnología MOCVD Avanzada en su Laboratorio?

KINTEK se especializa en ofrecer soluciones de alto rendimiento y diseñadas a medida para sus necesidades más exigentes de investigación y producción de películas delgadas. Nuestra experiencia en sistemas térmicos avanzados, incluyendo MOCVD y PECVD, asegura que tenga el control preciso requerido para el crecimiento de películas semiconductoras de alta pureza.

Impulsamos su innovación proporcionando:

- Ingeniería de Precisión: Componentes de reactor y sistemas de calefacción adaptados para una uniformidad y control de composición óptimos de la película.

- Experiencia Comprobada: Profundo conocimiento de los desafíos térmicos y químicos inherentes a procesos como el MOCVD.

- Sistemas Robustos y Confiables: Equipos duraderos construidos para operación continua en entornos exigentes de I+D y producción.

Permítanos discutir cómo nuestras soluciones pueden acelerar su proyecto. Ya sea que esté desarrollando LEDs de próxima generación, diodos láser o electrónica de potencia, KINTEK es su socio en ingeniería de materiales avanzados.

Contacte a nuestros expertos hoy para explorar cómo nuestras capacidades de hornos de alta temperatura y sistemas CVD pueden personalizarse para su aplicación específica.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el papel específico de un sistema de Deposición Química de Vapor (CVD) en la síntesis de nanofibras de carbono (CNF)? Mejore el Crecimiento de su Material

- ¿Cuáles son las características clave de los hornos de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Cuáles son los rangos de temperatura típicos de los procesos HT CVD y MT CVD? Optimice el rendimiento de su recubrimiento

- ¿Qué condiciones físicas afectan la producción de grafeno? Domine la síntesis por CVD para resultados de alta calidad

- ¿Cómo pueden los clientes maximizar la calidad de los recubrimientos CVD? Domine la preparación previa al recubrimiento para obtener resultados superiores

- ¿Qué es la deposición química de vapor a baja temperatura? Proteja materiales sensibles con películas delgadas avanzadas

- ¿Cuáles son las ventajas económicas de un sistema de carbonización CVD integrado? Ahorra un 90% en tiempo de producción

- ¿Qué tipos de materiales son los más adecuados para PVD y CVD? Optimice sus elecciones de deposición de película delgada