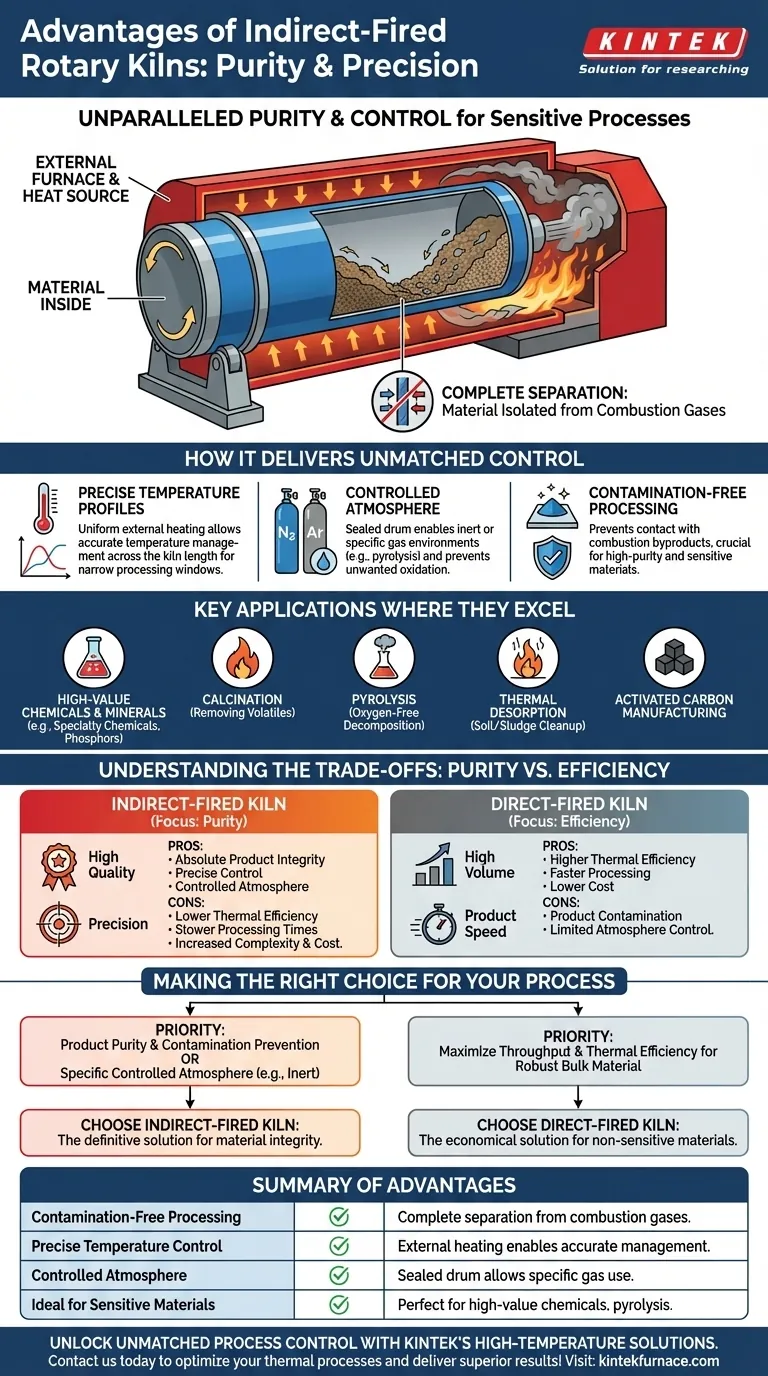

Para procesos que exigen pureza y precisión absolutas, un horno rotatorio de calentamiento indirecto ofrece ventajas inigualables. Su beneficio principal es la completa separación del material que se procesa de la fuente de calor y de sus gases de combustión. Este diseño garantiza un control preciso de la temperatura, previene la contaminación del producto y permite el procesamiento dentro de una atmósfera estrictamente controlada, lo que lo hace ideal para materiales de alto valor o sensibles.

La elección fundamental de utilizar un horno rotatorio de calentamiento indirecto es estratégica: priorizar la integridad absoluta del producto y el control del proceso sobre la mayor eficiencia térmica que ofrecen los sistemas de calentamiento directo. Es la solución definitiva cuando el material no puede exponerse a los subproductos de la combustión.

Cómo el calentamiento indirecto ofrece un control de proceso inigualable

El diseño único de un horno de calentamiento indirecto es la fuente de sus principales ventajas. A diferencia de los hornos de calentamiento directo donde la llama y el material se mezclan, este sistema aísla ambos, creando un ambiente altamente controlado.

El principio del calentamiento externo

Un horno rotatorio de calentamiento indirecto consta de un tambor giratorio encerrado dentro de un horno estacionario o cámara de calentamiento. El horno externo calienta el exterior de la carcasa giratoria del tambor. Luego, el calor se transfiere por conducción a través de la pared del tambor al material que se está volteando en su interior.

Esta separación mecánica es la clave. Debido a que no entran gases de combustión en el tambor, la atmósfera de procesamiento puede gestionarse con una precisión excepcional.

Logrando perfiles de temperatura precisos

Al ser la fuente de calor externa, la temperatura puede aplicarse y controlarse de manera muy uniforme en toda la superficie de la carcasa. Esto permite una gestión de la temperatura extremadamente precisa a lo largo de toda la longitud del horno, lo cual es crítico para materiales con una ventana de procesamiento estrecha o aquellos que requieren una curva de calentamiento específica para lograr los cambios químicos o físicos deseados.

Mantener la integridad de la atmósfera

La naturaleza sellada del tambor giratorio permite la introducción de gases específicos para crear una atmósfera controlada. Esto es esencial para procesos como la pirólisis, que requiere un ambiente libre de oxígeno (inerte), o para reacciones que requieren un gas específico para proceder correctamente. Esto previene la oxidación no deseada o las reacciones secundarias que de otro modo comprometerían el producto final.

Aplicaciones clave donde los hornos indirectos sobresalen

Los beneficios específicos del calentamiento indirecto hacen que estos hornos sean indispensables en varias industrias donde la calidad del material es primordial.

Procesamiento de materiales sensibles y de alto valor

Los hornos indirectos son el estándar para materiales de alta pureza y alto valor que se dañarían o contaminarían por el contacto directo con la llama. Ejemplos incluyen productos químicos especiales, fósforos, titanatos y óxido de zinc, donde incluso trazas de impurezas de la combustión pueden arruinar el rendimiento del producto.

Procesos térmicos avanzados

Los procesos que dependen de transformaciones químicas precisas en un ambiente controlado son ideales para hornos indirectos. Estos incluyen:

- Calcinación: Eliminación de agua o volátiles químicamente unidos sin introducir contaminantes.

- Pirólisis: Descomposición térmica de material orgánico en ausencia de oxígeno.

- Purificación: Eliminación de impurezas específicas a temperaturas controladas.

- Desorción térmica: Eliminación de contaminantes de suelos o lodos sin quemarlos.

Industrias minerales y químicas

En el procesamiento de minerales, los hornos indirectos se utilizan para materiales como bauxita, mineral de fosfato y arena de sílice para lograr cambios de fase o niveles de pureza específicos. También son vitales en la fabricación de carbón activado, donde la atmósfera y la temperatura deben controlarse meticulosamente para crear la estructura porosa deseada.

Comprender las compensaciones: pureza vs. eficiencia

Si bien las ventajas son significativas, conllevan compensaciones claras e importantes. La decisión de utilizar un horno indirecto debe sopesar estos factores cuidadosamente.

Menor eficiencia térmica

Calentar un material a través de una pared metálica gruesa es intrínsecamente menos eficiente que exponerlo a una llama directa. Esto significa que los hornos de calentamiento indirecto suelen consumir más energía por unidad de producto en comparación con los sistemas de calentamiento directo, lo que conlleva mayores costos de combustible.

Procesamiento más lento y tiempos de calentamiento más largos

El método indirecto de transferencia de calor es más lento. Como resultado, los materiales requieren un mayor tiempo de residencia dentro del horno para alcanzar la temperatura objetivo. Esto puede conducir a un menor rendimiento general en comparación con un horno de calentamiento directo de tamaño similar.

Mayor complejidad y costo

El diseño, que presenta un horno dentro de otro horno, es más complejo y costoso de construir. El horno externo y los materiales de alta aleación que a menudo se requieren para la carcasa giratoria aumentan tanto la inversión de capital inicial como los costos de mantenimiento a largo plazo.

Tomar la decisión correcta para su proceso

La selección entre un horno directo e indirecto no se trata de cuál es "mejor", sino de cuál es el correcto para su objetivo específico.

- Si su enfoque principal es la pureza del producto y la prevención de la contaminación: Un horno de calentamiento indirecto es la elección definitiva, ya que aísla completamente el material de los gases de combustión.

- Si su enfoque principal es el procesamiento en una atmósfera específica y controlada (por ejemplo, inerte): El diseño sellado de un horno indirecto es innegociable para procesos como la pirólisis o el manejo de materiales sensibles al oxígeno.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia térmica para un material a granel robusto: Un horno de calentamiento directo es probablemente la solución más económica y rápida, siempre que el material pueda tolerar el contacto directo con la llama.

En última instancia, la selección de un horno de calentamiento indirecto es una decisión estratégica para priorizar la integridad del material y la precisión del proceso sobre la eficiencia térmica bruta.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Procesamiento libre de contaminación | La separación completa del material de los gases de combustión previene la contaminación del producto. |

| Control preciso de la temperatura | El calentamiento externo permite una gestión precisa de la temperatura para ventanas de procesamiento estrechas. |

| Atmósfera controlada | El tambor sellado permite el uso de gases específicos (por ejemplo, inertes) para reacciones sin oxidación. |

| Ideal para materiales sensibles | Perfecto para productos químicos de alto valor, minerales y procesos como la pirólisis y la calcinación. |

Desbloquee un control de proceso inigualable con las soluciones de alta temperatura de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Para aplicaciones que exigen pureza y precisión absolutas, como el procesamiento de materiales sensibles o la realización de pirólisis, nuestros hornos rotatorios de calentamiento indirecto ofrecen un calentamiento libre de contaminación, perfiles de temperatura precisos y atmósferas controladas para proteger la integridad de su producto. No comprometa la calidad; contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno