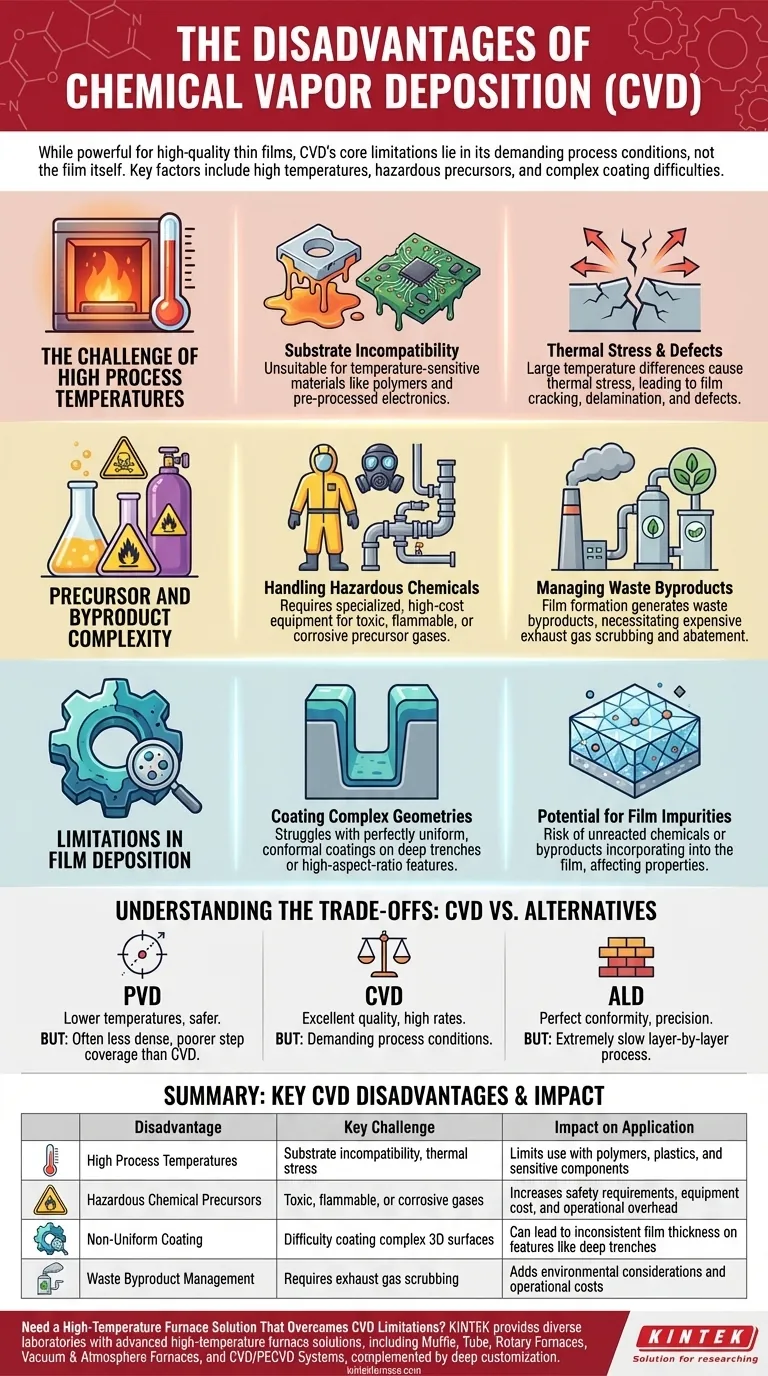

Aunque es una técnica potente para crear películas delgadas de alta calidad, las principales desventajas de la Deposición Química de Vapor (CVD) son su dependencia de altas temperaturas de proceso, el uso de precursores químicos a menudo peligrosos y su dificultad para recubrir uniformemente superficies tridimensionales complejas. Estos factores pueden limitar los tipos de materiales que se pueden usar como sustrato y añadir una complejidad operativa y un coste significativos.

La Deposición Química de Vapor ofrece una excelente calidad de película y altas tasas de deposición, pero sus limitaciones principales no residen en la película en sí, sino en las exigentes condiciones de proceso requeridas para crearla. La clave es determinar si su sustrato y aplicación pueden tolerar el calor y el entorno químico.

El Desafío de las Altas Temperaturas de Proceso

Una de las limitaciones más significativas de muchos procesos CVD es el calor requerido para iniciar las reacciones químicas.

Incompatibilidad del Sustrato

Las altas temperaturas, a menudo de varios cientos de grados Celsius, hacen que la CVD sea inadecuada para sustratos sensibles a la temperatura. Materiales como polímeros, plásticos o ciertos componentes electrónicos preprocesados pueden dañarse, fundirse o degradarse por el calor.

Estrés Térmico y Defectos

Una gran diferencia de temperatura entre el proceso de deposición en caliente y la temperatura ambiente puede crear un estrés térmico significativo. Esto ocurre debido a coeficientes de expansión térmica desajustados entre la película depositada y el sustrato, lo que potencialmente puede provocar el agrietamiento, la delaminación o defectos de la película.

Complejidad de Precursores y Subproductos

La CVD es fundamentalmente un proceso químico, lo que introduce desafíos relacionados con los materiales utilizados y los residuos generados.

Manejo de Productos Químicos Peligrosos

Los gases precursores utilizados en la CVD son a menudo tóxicos, inflamables o corrosivos. Esto requiere equipos especializados y de alto coste para el suministro de gas, la monitorización de la seguridad y la protección del operador, lo que aumenta tanto la inversión de capital como los gastos operativos.

Gestión de Subproductos de Desecho

Las reacciones químicas que forman la película también producen subproductos no deseados. Estos gases residuales deben gestionarse y depurarse adecuadamente de la corriente de escape, lo que requiere equipos de abatimiento adicionales y añade costes ambientales y financieros al proceso.

Limitaciones en la Deposición de Películas

Aunque la CVD crea películas duraderas, lograr una cobertura y pureza perfectas no siempre es sencillo.

Recubrimiento de Geometrías Complejas

La CVD puede tener dificultades para depositar una película perfectamente uniforme o conforme sobre sustratos con topografías complejas, como zanjas profundas o características de alta relación de aspecto. La dinámica de la reacción en fase gaseosa puede conducir a depósitos más gruesos en la abertura de una característica y una cobertura más delgada e incompleta en la parte inferior.

Potencial de Impurezas en la Película

Debido a que la reacción ocurre en la superficie a partir de precursores gaseosos, existe el riesgo de que productos químicos sin reaccionar o subproductos puedan incorporarse a la película en crecimiento. Estas impurezas pueden afectar negativamente las propiedades eléctricas, ópticas o mecánicas de la película.

Comprendiendo las Ventajas y Desventajas: CVD vs. Alternativas

Ningún método de deposición es perfecto. Las desventajas de la CVD se entienden mejor en el contexto de sus principales alternativas.

El Compromiso CVD vs. PVD

La Deposición Física de Vapor (PVD) es un proceso de línea de visión que típicamente opera a temperaturas más bajas y no utiliza los mismos precursores químicos peligrosos. Sin embargo, las películas de CVD son a menudo más densas, más cristalinas y tienen una adhesión y cobertura de escalón superiores en comparación con las películas de PVD.

El Dilema Velocidad vs. Precisión

La Deposición de Capas Atómicas (ALD), un subconjunto de CVD, ofrece un control inigualable y puede crear recubrimientos perfectamente conformes en las formas más complejas. La desventaja es la velocidad; la ALD es un proceso extremadamente lento, capa por capa, mientras que la CVD puede depositar películas mucho más rápidamente, lo que la hace mejor para recubrimientos más gruesos y fabricación de alto rendimiento.

Tomando la Decisión Correcta para su Aplicación

Seleccionar una tecnología de deposición requiere hacer coincidir las capacidades del proceso con su objetivo final.

- Si su enfoque principal es recubrir materiales sensibles al calor o evitar el manejo de productos químicos complejos: Debe considerar seriamente alternativas como PVD o pulverización catódica.

- Si su enfoque principal es lograr una uniformidad perfecta en estructuras 3D extremadamente complejas: La Deposición de Capas Atómicas (ALD) suele ser la opción superior, siempre que pueda aceptar su menor tasa de deposición.

- Si su enfoque principal es producir películas de alta calidad, duraderas y densas en sustratos robustos a altas velocidades: La CVD sigue siendo un método excelente y estándar de la industria si puede gestionar sus requisitos de proceso.

Al comprender estas limitaciones fundamentales, puede seleccionar con confianza una tecnología de deposición que alinee las realidades del proceso con sus objetivos específicos de material y rendimiento.

Tabla Resumen:

| Desventaja | Desafío Clave | Impacto en la Aplicación |

|---|---|---|

| Altas Temperaturas de Proceso | Incompatibilidad del sustrato, estrés térmico | Limita el uso con polímeros, plásticos y componentes sensibles |

| Precursores Químicos Peligrosos | Gases tóxicos, inflamables o corrosivos | Aumenta los requisitos de seguridad, el coste del equipo y los gastos operativos |

| Recubrimiento No Uniforme | Dificultad para recubrir superficies 3D complejas | Puede conducir a un espesor de película inconsistente en características como zanjas profundas |

| Gestión de Subproductos de Desecho | Requiere depuración de gases de escape | Añade consideraciones ambientales y costes operativos |

¿Necesita una Solución de Horno de Alta Temperatura que Supere las Limitaciones de la CVD?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a seleccionar o personalizar el equipo adecuado para sus desafíos específicos de deposición. Contacte hoy mismo con nuestros expertos para discutir su aplicación y descubrir cómo nuestras soluciones pueden mejorar la eficiencia y seguridad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio