En esencia, las desventajas de los hornos rotatorios de tiro indirecto se derivan de una característica de diseño única: el material en el interior nunca toca la llama. Si bien esto proporciona beneficios únicos, introduce ineficiencias inherentes, lo que resulta en tasas de transferencia de calor más bajas, mayor consumo de energía, tiempos de procesamiento más largos y una mayor complejidad operativa en comparación con sus contrapartes de tiro directo.

La decisión de utilizar un horno de tiro indirecto es una compensación estratégica. Usted acepta sus ineficiencias térmicas inherentes y costos más altos como el precio necesario para lograr una pureza absoluta del material, procesar partículas finas o mantener una atmósfera interna controlada.

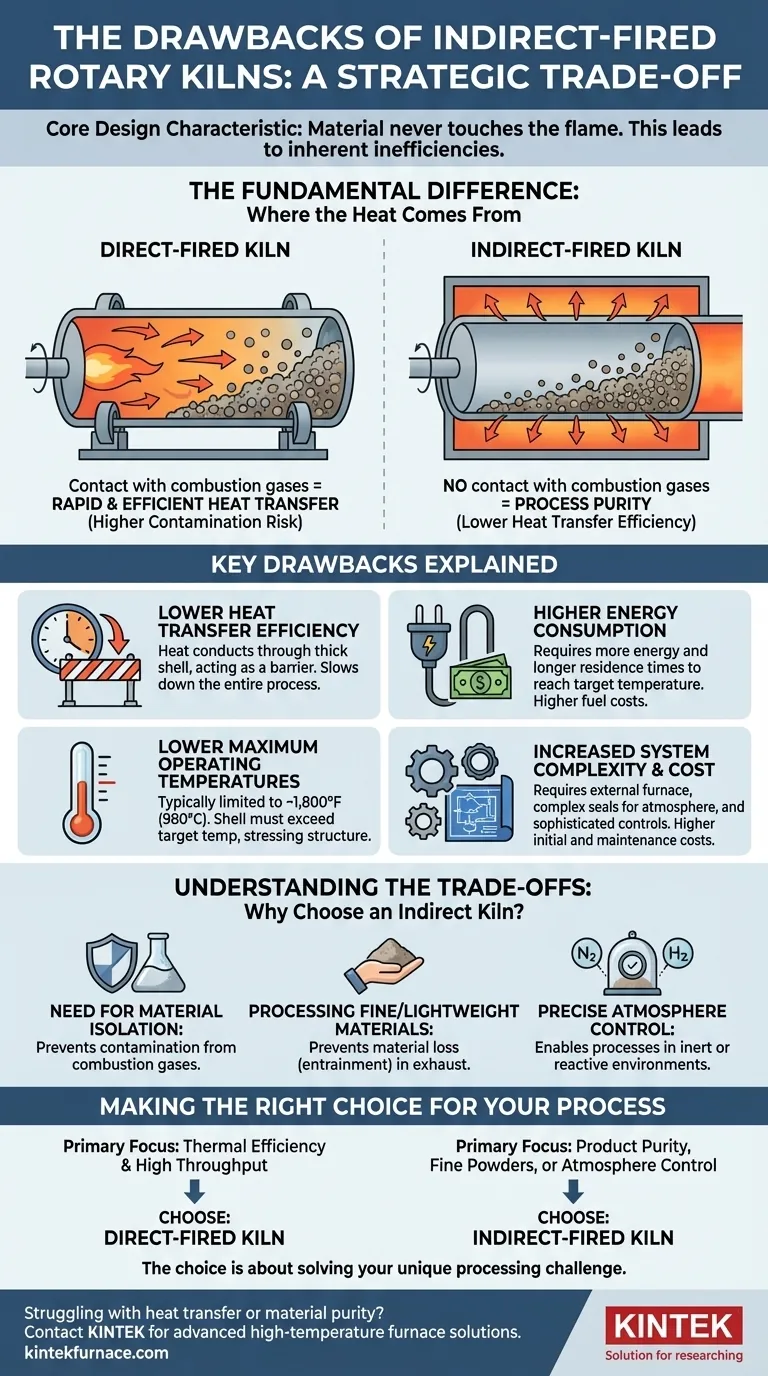

La Diferencia Fundamental: De Dónde Proviene el Calor

Para comprender las desventajas, primero debe comprender la diferencia mecánica central entre los dos tipos principales de hornos rotatorios. Esta distinción es la fuente de cada ventaja y desventaja.

Cómo Funcionan los Hornos de Tiro Directo

En un horno de tiro directo, una llama del quemador y los gases de combustión calientes se introducen directamente en el cilindro del horno. El material del proceso entra en contacto directo con estos gases calientes, lo que permite una transferencia de calor rápida y eficiente.

Este método es térmicamente eficiente, pero expone el material a los subproductos de la combustión, lo que puede provocar contaminación o reacciones químicas no deseadas.

Cómo Funcionan los Hornos de Tiro Indirecto

En un horno de tiro indirecto, el tambor giratorio está encerrado dentro de un horno externo o equipado con una camisa de calefacción. La fuente de calor calienta el exterior de la carcasa del horno, y ese calor se transfiere luego a través de la carcasa metálica al material que se voltea en el interior.

No hay contacto entre el material y los gases de combustión, lo que garantiza la pureza del proceso.

Desventajas Clave de los Hornos Indirectos Explicadas

El método de calentamiento externo es directamente responsable de varias desventajas operativas y económicas.

Menor Eficiencia de Transferencia de Calor

Calentar un material mediante la conducción de energía a través de una pared de acero gruesa y giratoria es fundamentalmente menos eficiente que rociarlo directamente con gas caliente. La pared en sí actúa como una barrera para la transferencia de calor, ralentizando todo el proceso.

Mayor Consumo de Energía

Debido a que la transferencia de calor es menos eficiente, un horno indirecto requiere más energía y tiempos de residencia más largos para llevar el material a la temperatura objetivo. Esto se traduce directamente en mayores costos de combustible durante la vida operativa del equipo.

Temperaturas Máximas de Funcionamiento Más Bajas

Los hornos de tiro directo pueden alcanzar temperaturas de proceso superiores a 2300 °F (1260 °C). Los hornos indirectos generalmente se limitan a alrededor de 1800 °F (980 °C) porque el material de la pared del horno debe calentarse a una temperatura superior a la objetivo para el material interno, lo que ejerce una tensión significativa en su integridad estructural.

Mayor Complejidad y Costo del Sistema

Un sistema de horno indirecto es más que solo el tambor giratorio; requiere un horno externo, un sistema de sellado complejo para mantener la integridad de la atmósfera y, a menudo, un sistema de control más sofisticado. Esto aumenta la inversión de capital inicial, así como los posibles puntos de mantenimiento.

Comprender las Compensaciones: ¿Por Qué Elegir un Horno Indirecto?

A pesar de estas claras desventajas, los hornos indirectos son la única solución viable para muchos procesos industriales críticos. La elección de usar uno se realiza cuando los requisitos del proceso hacen que sus desventajas sean aceptables.

La Necesidad de Aislamiento del Material

Esta es la razón principal para seleccionar un horno indirecto. Si el material no puede exponerse a los gases de combustión debido al riesgo de contaminación, reacciones secundarias no deseadas o decoloración, el tiro directo no es una opción.

Procesamiento de Materiales Finos o Ligeros

En un horno de tiro directo, la alta velocidad de los gases de combustión puede arrastrar polvos finos o materiales livianos fuera del tambor y hacia el sistema de escape, un fenómeno conocido como arrastre. El calentamiento suave y la atmósfera controlada de un horno indirecto evitan esta pérdida de material.

Control Preciso de la Atmósfera

Debido a que el tambor está sellado de la fuente de calor, puede mantener una atmósfera específica en su interior. Esto permite procesos que requieren un entorno inerte (por ejemplo, nitrógeno) o reactivo (por ejemplo, hidrógeno), lo cual es imposible en un sistema de tiro directo lleno de gas de combustión.

Tomar la Decisión Correcta para Su Proceso

Su decisión debe guiarse por los requisitos innegociables de su material y sus objetivos de proceso.

- Si su enfoque principal es la eficiencia térmica y el alto rendimiento para materiales robustos: Un horno de tiro directo es casi siempre la opción más económica y efectiva.

- Si su enfoque principal es la pureza del producto, la prevención de la contaminación o el procesamiento de polvos finos: Las desventajas de un horno de tiro indirecto son un costo necesario para garantizar la calidad del producto.

- Si su enfoque principal es ejecutar una reacción química en una atmósfera controlada o inerte: Un horno de tiro indirecto es la única tecnología que puede cumplir con este requisito.

En última instancia, la elección no se trata de qué horno es universalmente "mejor", sino de cuál está específicamente diseñado para resolver su desafío de procesamiento único.

Tabla de Resumen:

| Desventaja | Descripción |

|---|---|

| Menor Eficiencia de Transferencia de Calor | Calentamiento más lento debido a la conducción de calor a través de la pared del horno, lo que reduce la velocidad del proceso. |

| Mayor Consumo de Energía | Mayores costos de combustible debido a tiempos de residencia más largos y transferencia de calor ineficiente. |

| Temperaturas Máximas de Funcionamiento Más Bajas | Limitado a alrededor de 1800 °F (980 °C) debido a la tensión estructural en la pared del horno. |

| Mayor Complejidad y Costo del Sistema | Mayor inversión inicial y mantenimiento por hornos externos y sellos. |

¿Tiene problemas con las ineficiencias de transferencia de calor o la pureza del material en su laboratorio? En KINTEK, nos especializamos en soluciones de hornos avanzados de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que esté tratando con polvos finos, necesite un control preciso de la atmósfera o requiera un procesamiento térmico robusto, nuestras soluciones garantizan un rendimiento y una pureza óptimos. No permita que las limitaciones del equipo lo detengan: contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida