En esencia, un horno rotatorio de fuego indirecto es una herramienta especializada utilizada en una variedad de industrias avanzadas, incluyendo el procesamiento químico, la producción de energía, la gestión de residuos y la fabricación de materiales de alto valor como el carbón activado. Estos hornos son la solución ideal cuando el material que se procesa debe aislarse de la llama directa y los gases de combustión de la fuente de calor.

La decisión de utilizar un horno rotatorio de fuego indirecto casi siempre está impulsada por una necesidad crítica: el control preciso de la atmósfera de procesamiento. Al calentar el horno externamente, estos sistemas previenen la contaminación y permiten reacciones químicas específicas, como la pirólisis, que son imposibles en presencia de oxígeno.

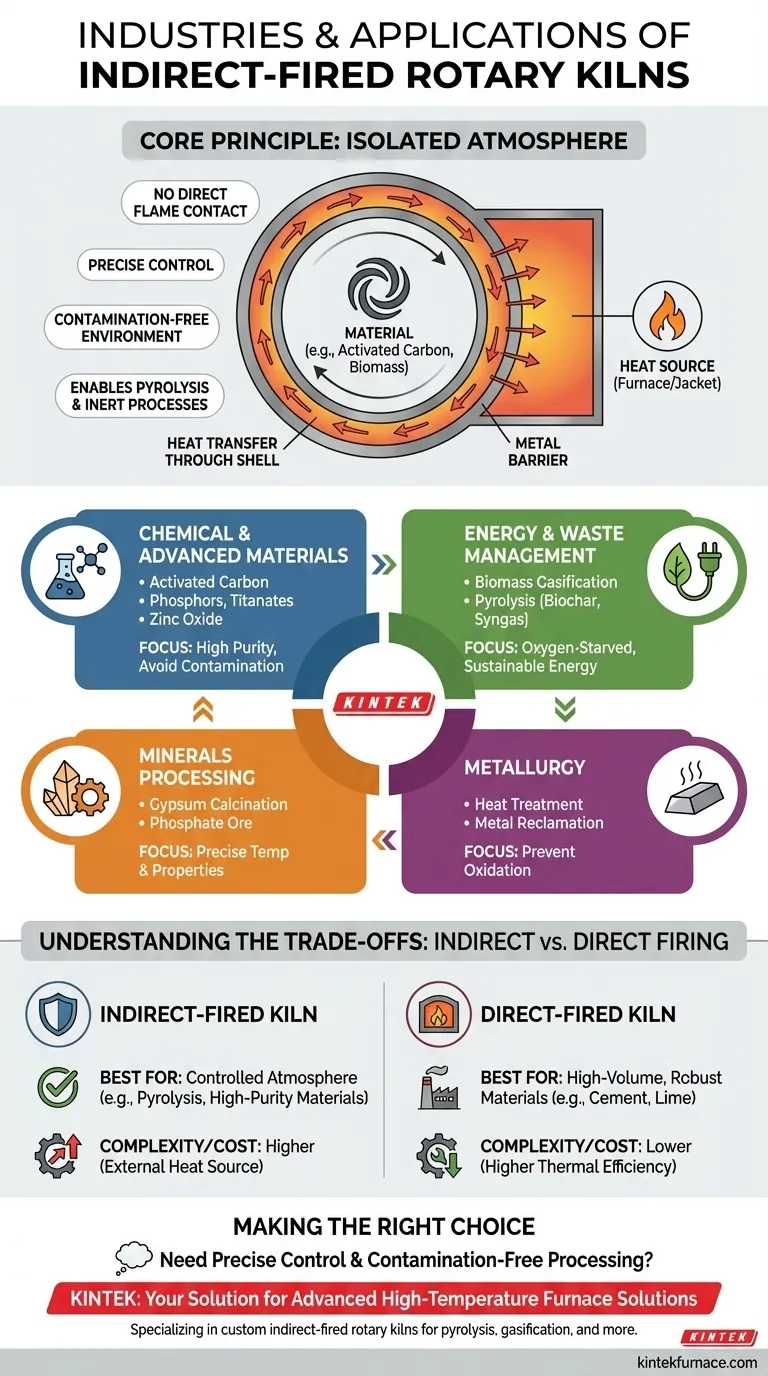

El Principio Fundamental: ¿Por Qué Separar la Fuente de Calor?

La característica definitoria de un horno de fuego indirecto es su diseño. El cilindro giratorio que contiene el material está encerrado dentro de un horno o equipado con una camisa de calentamiento externa. La fuente de calor nunca toca directamente el material en el interior.

Aislamiento del Material de la Combustión

En un horno de fuego directo, la llama y los gases calientes de la combustión pasan directamente sobre el material, maximizando la transferencia de calor. En un horno de fuego indirecto, el calor se transfiere a través de la carcasa metálica del tambor giratorio, creando un ambiente interno limpio y controlado.

Prevención de Reacciones No Deseadas

Esta separación es crucial para prevenir reacciones químicas no deseadas. Elimina el riesgo de oxidación o combustión del producto, lo cual es vital cuando se trabaja con materiales sensibles, valiosos o combustibles.

Habilitación de Procesos Especializados

Esta atmósfera controlada permite realizar procesos que requieren un ambiente inerte (libre de oxígeno). Los ejemplos más comunes son la pirólisis, la gasificación y ciertos tipos de calcinación donde la pureza del producto es primordial.

Aplicaciones Industriales Clave en Detalle

La necesidad de control atmosférico dicta dónde se despliegan los hornos de fuego indirecto. Sobresalen en aplicaciones donde la integridad química del producto final es la máxima prioridad.

Procesamiento Químico y de Materiales Avanzados

Las industrias que producen materiales de alto valor dependen en gran medida de los hornos indirectos. Esto incluye la fabricación de carbón activado, donde la pirólisis de una fuente de carbono debe ocurrir sin que se queme. También es esencial para la creación de compuestos electrónicos o químicos sensibles como fósforos, titanatos y óxido de zinc, donde cualquier contaminación arruinaría el producto.

Producción de Energía y Gestión de Residuos

Los hornos indirectos son fundamentales para transformar los residuos en valor. En la gasificación de biomasa o la pirólisis, el material orgánico (como astillas de madera o residuos agrícolas) se calienta en un ambiente con poco oxígeno. En lugar de quemarse, se descompone térmicamente en productos valiosos como biocarbón y gas de síntesis, apoyando la producción de energía sostenible.

Procesamiento de Minerales

Aunque muchos minerales a granel se procesan en hornos de fuego directo, los hornos indirectos se utilizan para aplicaciones específicas de alta pureza. Esto incluye la calcinación de minerales como el yeso o el mineral de fosfato, donde el control preciso de la temperatura y la evitación de la interacción con los gases de combustión son necesarios para lograr las propiedades químicas o físicas deseadas.

Metalurgia

En metalurgia, los hornos indirectos se utilizan para procesos en los que es fundamental evitar la oxidación de los metales. Esto asegura la pureza y calidad del producto metálico final durante los procesos de tratamiento térmico o recuperación.

Comprendiendo las Ventajas y Desventajas: Calentamiento Indirecto vs. Directo

La elección del tipo de horno adecuado depende enteramente del material que se procesa y del resultado deseado. Ninguno es universalmente superior; simplemente son herramientas diferentes para trabajos diferentes.

Cuándo Elegir el Calentamiento Indirecto

Seleccione un horno indirecto cuando su proceso exija una atmósfera controlada. Si está realizando pirólisis, necesita prevenir la oxidación o está procesando un material de alto valor donde la pureza no es negociable, un horno indirecto es la única opción viable.

Cuándo el Calentamiento Directo es una Mejor Opción

Los hornos de fuego directo son los caballos de batalla de la industria pesada. Se utilizan para procesar materiales robustos y de alto volumen como la caliza para la producción de cemento y cal o para fabricar gránulos para techos. En estos casos, el contacto directo con los gases de combustión no daña el producto final, y la mayor eficiencia térmica del calentamiento directo ofrece una ventaja de costo significativa.

Consideraciones de Complejidad y Costo

Los sistemas de fuego indirecto son inherentemente más complejos. El horno externo y la necesidad de transferir calor a través de la carcasa del horno significan que pueden tener mayores costos de capital y, potencialmente, menor eficiencia térmica que sus contrapartes de fuego directo. Esta compensación se justifica por las capacidades de procesamiento únicas que permiten.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe guiarse por los requisitos fundamentales de la transformación de su material.

- Si su enfoque principal es la pureza del material y evitar la contaminación: Un horno de fuego indirecto es la elección definitiva, ya que aísla el material de todos los subproductos de la combustión.

- Si su enfoque principal es la descomposición térmica (pirólisis o gasificación): Debe utilizar un horno indirecto para calentar el material en un ambiente sin oxígeno o inerte.

- Si su enfoque principal es el procesamiento de alto volumen de materiales robustos como cemento o minerales: Un horno de fuego directo es casi siempre la solución más eficiente y rentable.

En última instancia, seleccionar la tecnología de horno adecuada consiste en hacer coincidir las capacidades del equipo con los cambios químicos y físicos precisos que necesita lograr.

Tabla Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Química y Materiales Avanzados | Producción de carbón activado, fósforos, titanatos, óxido de zinc |

| Producción de Energía y Gestión de Residuos | Gasificación de biomasa, pirólisis para biocarbón y gas de síntesis |

| Procesamiento de Minerales | Calcinación de alta pureza de yeso y mineral de fosfato |

| Metalurgia | Tratamiento térmico y recuperación de metales con prevención de oxidación |

¿Necesita un control preciso para sus procesos industriales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios de fuego indirecto, para garantizar entornos libres de contaminación para pirólisis, gasificación y más. Nuestra experiencia en I+D y fabricación interna permite una profunda personalización para satisfacer sus requisitos únicos. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones con soluciones personalizadas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material