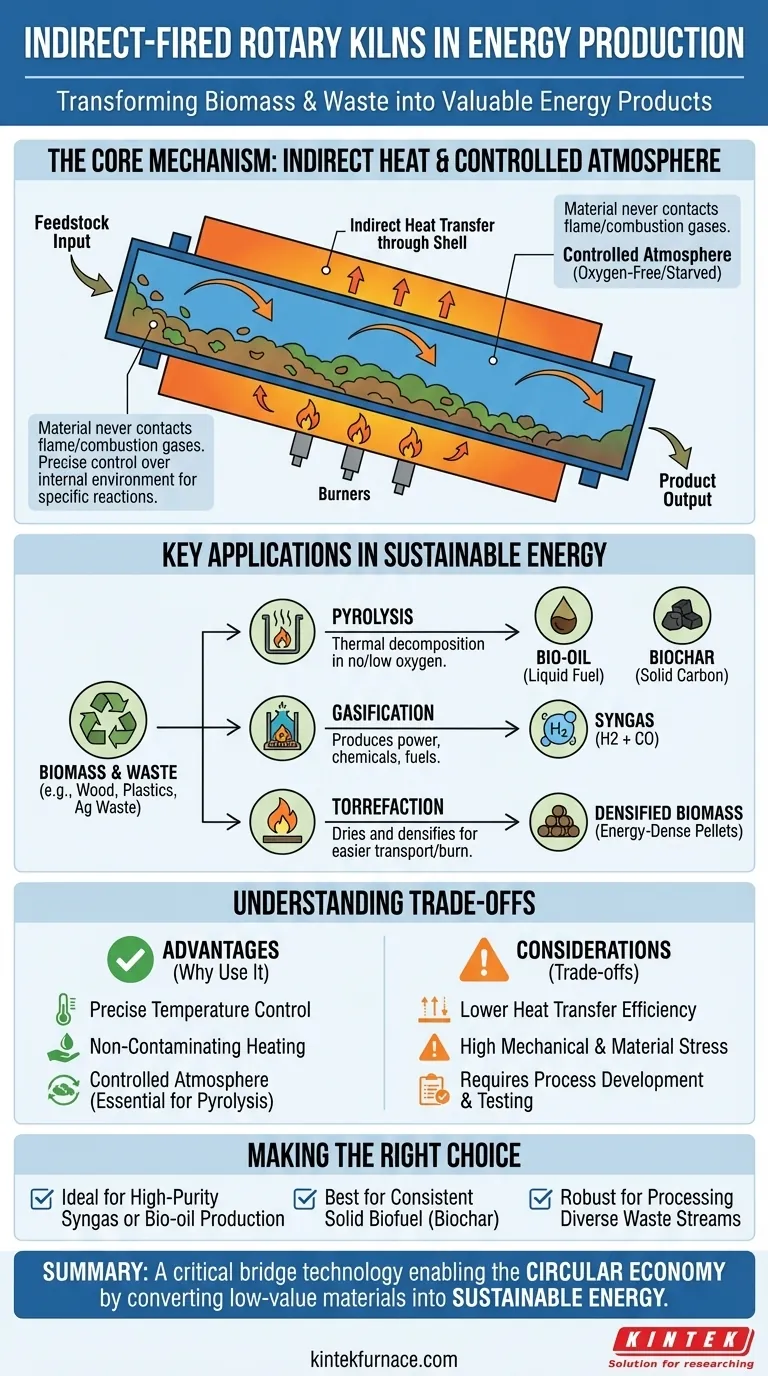

En la producción de energía, el papel principal de un horno rotatorio de combustión indirecta es convertir biomasa y materiales residuales en productos energéticos valiosos a través de procesos térmicos avanzados. Estos hornos son reactores especializados utilizados para la pirólisis, la gasificación y la torrefacción, creando productos como gas de síntesis, bioaceite y biocarbón denso en energía en un entorno altamente controlado.

La ventaja crucial de un horno de combustión indirecta es su diseño: el material que se procesa nunca entra en contacto directo con la llama o los gases de combustión utilizados para calentar. Esta separación permite un control preciso de la atmósfera interna, lo cual es esencial para impulsar las reacciones químicas específicas necesarias para crear combustibles de alta calidad a partir de biomasa y residuos.

El Mecanismo Central: Cómo Funciona la Combustión Indirecta

Un horno rotatorio es fundamentalmente un cilindro grande y giratorio inclinado en un ligero ángulo. El material alimentado por el extremo superior cae por el extremo inferior a medida que el horno gira, asegurando que todo se mezcle y se exponga al calor de manera uniforme.

La Diferencia "Indirecta"

A diferencia de los hornos de combustión directa donde una llama calienta el material directamente, un horno de combustión indirecta está alojado dentro de un horno o camisa externa. Los quemadores calientan el exterior de la carcasa del horno rotatorio, y ese calor se transfiere luego a través de la pared de la carcasa al material que cae en su interior.

Permitiendo Atmósferas Controladas

Esta separación es clave para su función en la producción de energía. Dado que ningún gas de combustión entra en el horno, los operadores tienen control absoluto sobre el entorno interno. Se puede hacer que esté libre de oxígeno (inerte) o con escasez de oxígeno, lo cual es una condición obligatoria para procesos como la pirólisis.

Aplicaciones Clave en Energía Sostenible

Las capacidades únicas de los hornos de combustión indirecta los hacen indispensables para tecnologías específicas de conversión de residuos en energía y de biomasa.

Pirólisis y Gasificación

Estos procesos implican calentar materiales orgánicos (como astillas de madera, residuos agrícolas o plásticos) en un entorno con bajo o nulo contenido de oxígeno. Esta descomposición térmica descompone el material en productos valiosos.

- La pirólisis produce bioaceite (un combustible líquido) y biocarbón (un producto de carbono sólido).

- La gasificación produce gas de síntesis (gas de síntesis), una mezcla de hidrógeno y monóxido de carbono que se puede utilizar para generar energía o convertirse en otros productos químicos y combustibles.

Un horno indirecto es ideal porque puede mantener la atmósfera con escasez de oxígeno necesaria mientras proporciona las altas temperaturas requeridas para la reacción.

Biocarbón y Torrefacción

El biocarbón es un sólido estable, rico en carbono, creado a través de la pirólisis que puede utilizarse como mejorador del suelo o como combustible sólido. La torrefacción es un proceso térmico más suave que seca y densifica la biomasa, creando un gránulo denso en energía, similar al carbón, que es más fácil de transportar y quemar. Ambos requieren un control preciso de la temperatura para optimizar la calidad del producto, una fortaleza clave del horno indirecto.

Comprensión de las Compensaciones y Consideraciones

Aunque son potentes, los hornos de combustión indirecta no son una solución universal. Comprender sus limitaciones es fundamental para una implementación exitosa.

Eficiencia de Transferencia de Calor

Debido a que el calor debe conducirse a través de la gruesa pared metálica del horno, la transferencia de calor general puede ser menos eficiente y más lenta en comparación con los sistemas de combustión directa. Esto puede limitar la capacidad máxima de procesamiento o requerir un diseño de horno más grande y costoso.

Estrés Mecánico y de Materiales

La pared del horno está sujeta a condiciones extremas: altas temperaturas en el exterior por el horno y el constante vuelco abrasivo del material en el interior. Esto ejerce una tensión significativa sobre el material de construcción, generalmente un acero de alta aleación, que requiere un diseño y mantenimiento cuidadosos para evitar fallos.

La Necesidad de Desarrollo de Procesos

Como señalan los expertos de la industria, estos sistemas no son de "conectar y usar". Optimizar el horno para una materia prima específica —ya sean residuos sólidos municipales, astillas de madera o biosólidos— requiere pruebas exhaustivas y desarrollo de procesos para determinar la temperatura ideal, la velocidad de rotación y el tiempo de residencia.

Tomar la Decisión Correcta para su Objetivo

Al evaluar un horno rotatorio de combustión indirecta, haga coincidir sus capacidades con su objetivo específico.

- Si su enfoque principal es producir gas de síntesis o bioaceite de alta pureza: La atmósfera controlada y no contaminante de un horno indirecto es innegociable para permitir una pirólisis o gasificación efectiva.

- Si su enfoque principal es crear un biocombustible sólido como el biocarbón: La gestión precisa de la temperatura y el calentamiento uniforme de un horno indirecto proporcionarán un producto consistente y de alta calidad.

- Si su enfoque principal es procesar flujos de residuos diversos o sensibles: La flexibilidad del horno y la separación del gas de proceso del gas de combustión lo convierten en una opción robusta para convertir materiales difíciles en recursos valiosos.

En última instancia, el horno rotatorio de combustión indirecta sirve como una tecnología puente crítica, permitiendo la economía circular al transformar materiales de bajo valor en energía sostenible.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Convierte biomasa y residuos en productos energéticos a través de procesos térmicos como la pirólisis y la gasificación. |

| Procesos Clave | Pirólisis (produce bioaceite y biocarbón), Gasificación (produce gas de síntesis), Torrefacción (densifica la biomasa). |

| Ventajas | Atmósfera controlada (sin oxígeno), gestión precisa de la temperatura, calentamiento no contaminante. |

| Limitaciones | Menor eficiencia de transferencia de calor, alto estrés mecánico, requiere desarrollo de procesos para materias primas específicas. |

| Ideal Para | Producir gas de síntesis de alta pureza, biocarbón consistente y procesar diversos flujos de residuos de manera sostenible. |

¿Listo para transformar su biomasa y residuos en energía limpia? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas para la producción de energía. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, está respaldada por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, aseguramos que nuestras soluciones satisfagan con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de conversión de energía e impulsar la sostenibilidad en sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía