Al operar un sistema de calefacción de forma cíclica, el factor más crítico a considerar es el estrés físico causado por la expansión y contracción térmica. Cada vez que el elemento calefactor se energiza, se expande, y cada vez que se enfría, se contrae. Este movimiento constante debe gestionarse adecuadamente en el diseño mecánico del sistema para evitar atascamientos físicos, sobrecalentamiento localizado y fallas prematuras.

La naturaleza cíclica de una aplicación es un factor principal de falla del elemento calefactor. Si bien acomodar la expansión física del elemento es un requisito fundamental, la verdadera longevidad del sistema depende de comprender y mitigar la degradación acumulativa del material causada por los ciclos repetidos de calentamiento y enfriamiento.

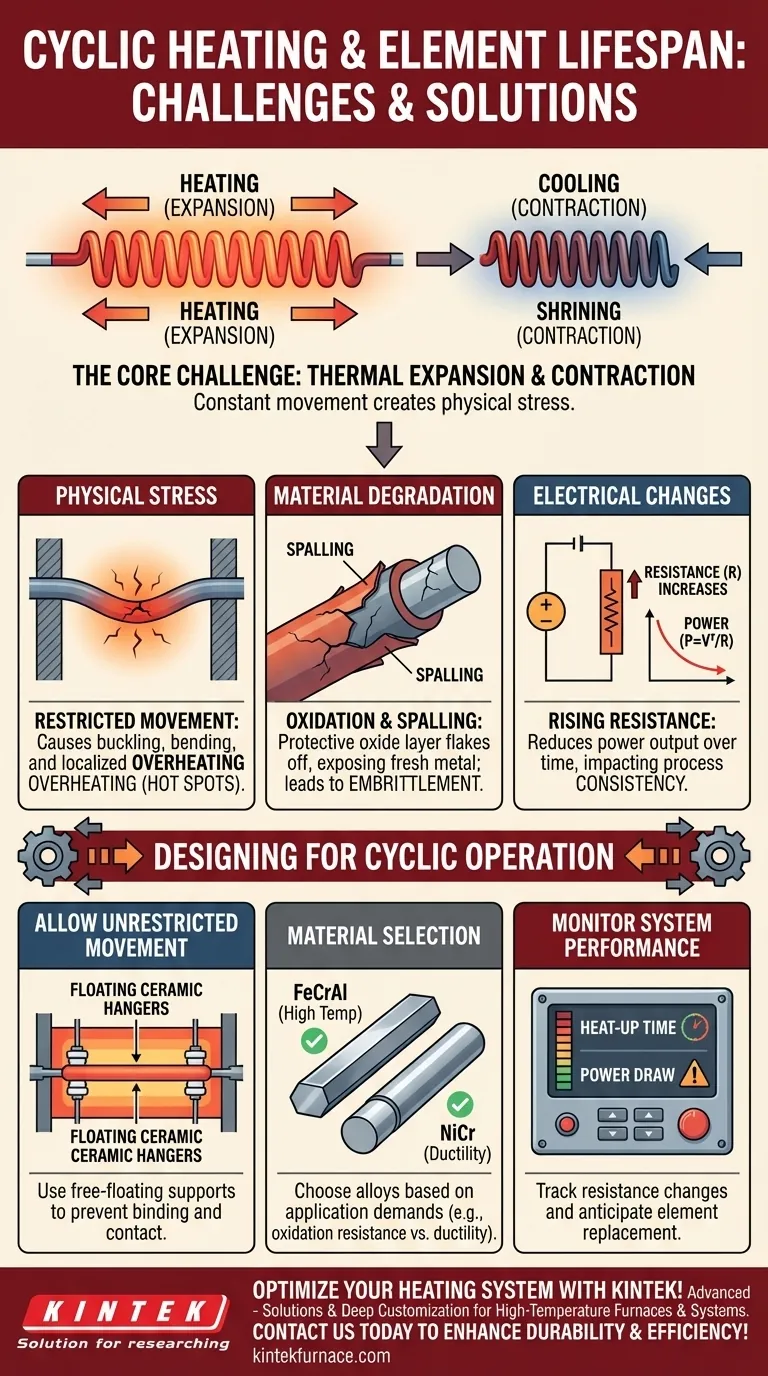

El desafío central: expansión y contracción térmica

El efecto más inmediato del ciclo de encendido/apagado es el movimiento físico del elemento. Este no es un detalle menor; es un comportamiento mecánico fundamental que dicta el diseño de los soportes del elemento.

Cómo el ciclo causa el movimiento del elemento

Cada material tiene un coeficiente de expansión térmica. Cuando un elemento calefactor pasa de la temperatura ambiente a su temperatura de funcionamiento (que puede superar los 1000 °C), crecerá físicamente en longitud. Este crecimiento es predecible y significativo. Cuando se corta la energía, se encoge a su tamaño original.

La necesidad crítica de movimiento sin restricciones

Debido a este crecimiento y contracción, los elementos calefactores nunca deben fijarse rígidamente en ambos extremos. Deben instalarse en colgadores, ranuras o soportes que les permitan moverse libremente a lo largo de su longitud. Si este movimiento está restringido, el elemento se doblará o curvará, creando un inmenso estrés interno.

El peligro del contacto físico

Si un elemento en expansión se coloca demasiado cerca de la pared de un horno o de un estante refractario, puede hacer contacto al calentarse. Este contacto evita que el calor se irradie desde ese punto específico, creando un punto caliente. Este sobrecalentamiento localizado acelera drásticamente la oxidación y hará que el elemento falle en ese punto.

Más allá del movimiento: las tensiones ocultas del ciclo

Si bien la gestión del movimiento físico es crucial, el ciclo repetido introduce otras tensiones menos obvias que degradan el elemento con el tiempo.

Oxidación y fragilización del material

La mayoría de las aleaciones de elementos calefactores, como el hierro-cromo-aluminio (FeCrAl), dependen de la formación de una capa de óxido estable y protectora para evitar una degradación rápida. Cada ciclo de calor expone el elemento al oxígeno, lo que contribuye a esta capa.

Sin embargo, la expansión y contracción repetidas pueden hacer que esta capa protectora de óxido se desprenda, un proceso llamado descascarillado. Esto expone el metal fresco debajo, que luego se oxida, adelgazando eficazmente el cable del elemento con el tiempo y reduciendo su vida útil.

Cambios en la resistencia eléctrica

A medida que un elemento se oxida y su área de sección transversal disminuye, su resistencia eléctrica aumenta. En un sistema controlado por voltaje, esta resistencia creciente hará que la potencia de salida (P = V²/R) disminuya.

Esto significa que, a lo largo de miles de ciclos, el sistema puede tardar más en alcanzar su temperatura objetivo o tener dificultades para mantenerla, lo que afecta la consistencia del proceso.

Comprender las compensaciones

El diseño para una aplicación cíclica requiere equilibrar el rendimiento con la longevidad. Ignorar estas compensaciones a menudo conduce a un mantenimiento frecuente y costoso.

Ciclos más rápidos vs. vida útil del elemento

Existe una correlación directa: cuanto más frecuentes sean los ciclos de encendido/apagado, menor será la vida útil operativa del elemento. Un elemento que funciona continuamente a una temperatura estable durará significativamente más que uno que se cicla con frecuencia, incluso si el "tiempo de encendido" total es el mismo. El estrés proviene de la transición.

La selección del material es clave

Las diferentes aleaciones de elementos se comportan de manera diferente en condiciones cíclicas. Las aleaciones FeCrAl son generalmente excelentes para altas temperaturas, pero pueden volverse quebradizas con el tiempo. Las aleaciones de níquel-cromo (NiCr) a menudo exhiben una mejor ductilidad y resistencia al estrés cíclico, aunque pueden tener temperaturas máximas de funcionamiento más bajas. La elección correcta depende completamente de las demandas de la aplicación.

El mito de "salvar" el elemento

Es un error común pensar que apagar un elemento "salva" su vida útil. En aplicaciones altamente cíclicas, lo contrario suele ser cierto. El cambio de temperatura en sí mismo es la principal fuente de desgaste, no el tiempo que se pasa a una temperatura constante.

Diseño para operación cíclica

Su estrategia de diseño y operación debe estar directamente informada por las demandas de su proceso. Utilice estos puntos como guía.

- Si su enfoque principal es la máxima vida útil y confiabilidad: Asegúrese de que los elementos tengan un espacio amplio y sin restricciones para expandirse y contraerse, y seleccione una aleación conocida por su resistencia superior a la oxidación y ductilidad en condiciones cíclicas.

- Si su enfoque principal es un rendimiento térmico constante: Monitoree los tiempos de calentamiento del sistema y el consumo de energía para anticipar los efectos del aumento de la resistencia del elemento y planifique su eventual reemplazo.

- Si está solucionando fallas frecuentes: Inspeccione inmediatamente cualquier signo de atascamiento físico, hundimiento que provoque contacto con el aislamiento o descascarillado excesivo de la superficie del elemento.

Al anticipar las tensiones mecánicas y materiales del ciclo, puede diseñar un sistema de calefacción robusto construido para la resistencia.

Tabla resumen:

| Consideración | Puntos clave |

|---|---|

| Expansión térmica | Permitir el libre movimiento para evitar atascamientos, pandeo y puntos calientes por expansión/contracción. |

| Degradación del material | La oxidación, el descascarillado y la fragilización reducen la vida útil; seleccione aleaciones como FeCrAl o NiCr para mayor durabilidad. |

| Cambios eléctricos | La resistencia aumenta con los ciclos, afectando la potencia de salida y la consistencia de la temperatura. |

| Estrategias de diseño | Utilice soportes para el movimiento, equilibre la frecuencia del ciclo con la vida útil y supervise las fallas. |

¡Optimice su sistema de calefacción para aplicaciones cíclicas con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la durabilidad y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico