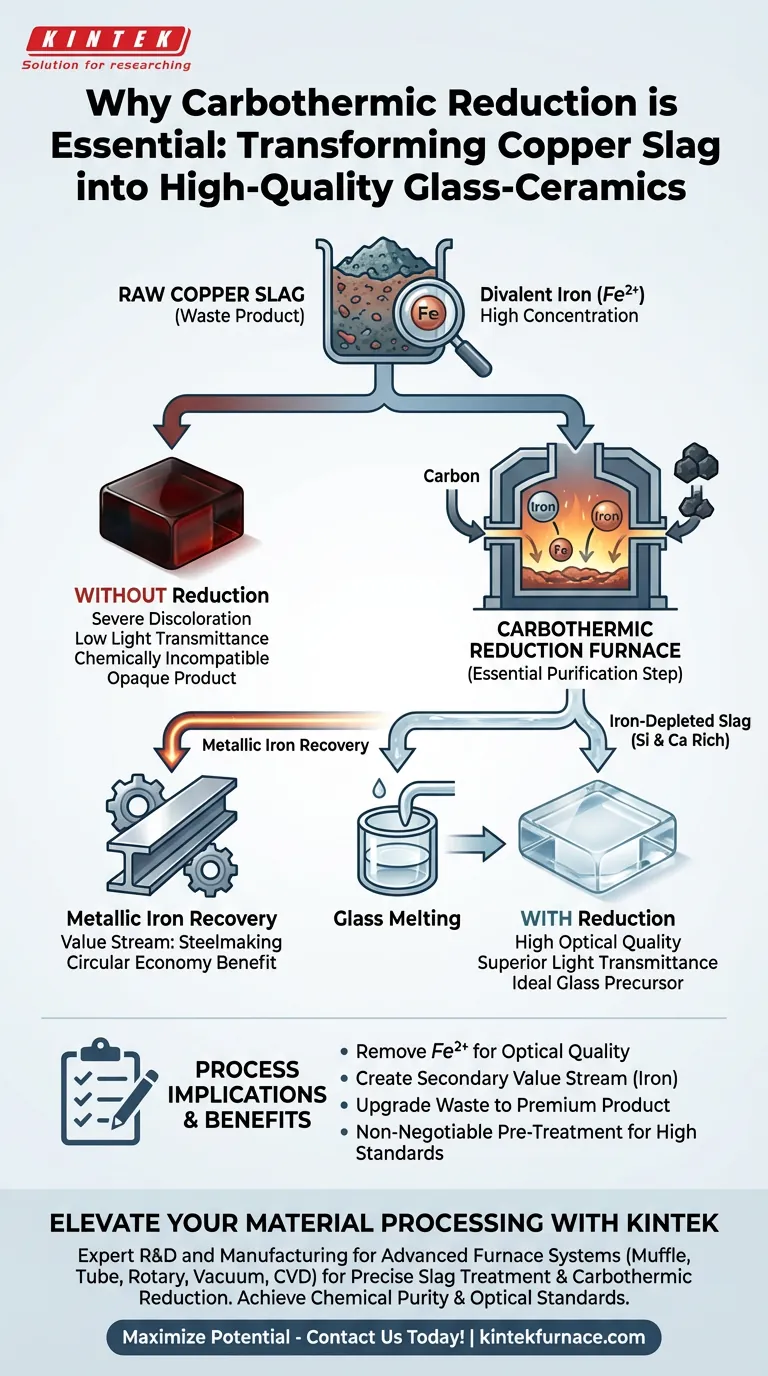

La reducción carbotérmica es el paso de purificación esencial requerido para transformar la escoria de cobre de un producto de desecho en una materia prima viable para vitrocerámicas. Al eliminar cantidades excesivas de hierro divalente ($Fe^{2+}$) antes de la fase de fusión, este proceso previene una severa decoloración y asegura que el material final logre la transmitancia de luz y la calidad óptica necesarias.

La escoria de cobre es naturalmente rica en hierro, lo que degrada las propiedades ópticas del vidrio. La reducción carbotérmica resuelve esto extrayendo el hierro para su uso en la fabricación de acero, dejando un residuo purificado, rico en silicio y calcio, que es químicamente ideal para la fabricación de vitrocerámicas de alta calidad.

La Química del Problema: Contaminación por Hierro

El Papel del Hierro Divalente

La escoria de cobre contiene naturalmente altas concentraciones de hierro divalente ($Fe^{2+}$). Aunque común en la escoria, este componente químico específico es perjudicial para la fabricación de vidrio.

Impacto en la Calidad Óptica

La presencia de $Fe^{2+}$ causa problemas de coloración severos dentro de la matriz de vidrio. Esto resulta en una drástica reducción de la transmitancia de luz, haciendo que el producto final de vitrocerámica sea opaco o fuertemente teñido en lugar de transparente o con un color controlado.

La Barrera para la Alta Calidad

Sin eliminar este hierro, la escoria no puede ser utilizada para aplicaciones de alto valor. El material no cumpliría con los estándares estéticos y funcionales requeridos para las vitrocerámicas comerciales.

La Solución Carbotérmica

Separación por Reducción

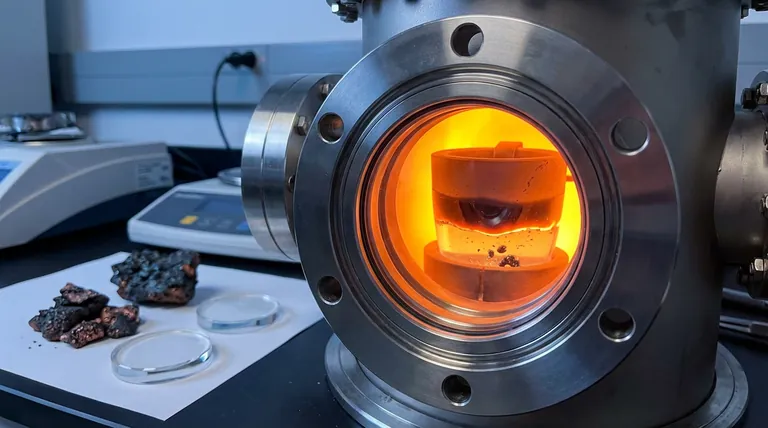

Para resolver el problema del hierro, la escoria se somete a un tratamiento en un horno de reducción antes del proceso final de fusión del vidrio. Este paso utiliza carbono para reducir químicamente los óxidos de hierro, separando el hierro metálico del resto de la escoria.

Creación de una Corriente de Valor Secundaria

Este proceso no solo elimina un contaminante; recupera un recurso. El hierro separado se cosecha y se dirige a la fabricación de acero, añadiendo valor económico al proceso.

El Precursor Ideal

Una vez que se elimina el hierro, el material restante se conoce como escoria con bajo contenido de hierro. Esta sustancia purificada es rica en silicio y calcio, que son los componentes estructurales primarios necesarios para producir vitrocerámicas de alta calidad.

Comprendiendo las Implicaciones del Proceso

La Necesidad de Pretratamiento

Es una idea errónea común que la escoria industrial puede usarse "tal cual" para materiales avanzados. Debe aceptar que la escoria de cobre cruda es químicamente incompatible con la producción de vidrio de alta calidad sin este paso intermedio de reducción.

Calidad vs. Complejidad

Implementar un horno de reducción añade un paso a la línea de fabricación. Sin embargo, esta es la compensación innegociable requerida para mejorar un material de desecho en un producto industrial de primera calidad.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de la escoria de cobre en su línea de producción, considere sus objetivos específicos:

- Si su enfoque principal es la Calidad Óptica: Debe priorizar el paso de reducción carbotérmica para minimizar el hierro divalente ($Fe^{2+}$) y garantizar una alta transmitancia de luz.

- Si su enfoque principal es la Economía Circular: Aproveche el proceso de reducción para separar el hierro para la fabricación de acero, creando efectivamente dos corrientes de productos distintas a partir de una fuente de desecho.

Al aislar primero el hierro, desbloquea el potencial completo de la escoria como una base rica en silicio para materiales avanzados.

Tabla Resumen:

| Componente del Proceso | Rol/Impacto en la Producción de Vitrocerámicas |

|---|---|

| Escoria de Cobre Cruda | Alta en $Fe^{2+}$, causa opacidad y decoloración severa |

| Reducción Carbotérmica | Paso de purificación esencial que utiliza carbono para separar el hierro |

| Recuperación de Hierro | El hierro metálico separado se redirige a corrientes de valor de fabricación de acero |

| Escoria con Bajo Contenido de Hierro | Residuo purificado, rico en silicio y calcio, ideal para vitrocerámicas |

| Producto Final | Logra alta transmitancia de luz y calidad óptica superior |

Mejore el Procesamiento de su Material con KINTEK

¿Listo para transformar subproductos industriales en vitrocerámicas de alto valor? Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD, incluyendo hornos especializados de alta temperatura perfectos para la reducción carbotérmica y el tratamiento preciso de escorias. Nuestras soluciones de laboratorio personalizables están diseñadas para ayudarle a lograr la pureza química y los estándares ópticos exactos que sus proyectos demandan.

Maximice la eficiencia de su laboratorio y el potencial de sus materiales: ¡contáctenos hoy para discutir sus necesidades de procesamiento únicas!

Guía Visual

Referencias

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- Ventana de Observación de Ultra Alto Vacío Brida KF Acero Inoxidable 304 Vidrio de Alto Borosilicato Mirilla

- Brida de ventana de observación de ultra alto vacío CF con mirilla de vidrio de borosilicato de alta

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuáles son los dos propósitos principales de las condiciones de atmósfera controlada en los hornos? Proteger o transformar materiales para un rendimiento máximo

- ¿Qué propiedades del argón lo hacen adecuado para procesos de tratamiento térmico? Descubra sus beneficios inertes para los metales

- ¿Cuáles son las características y usos de las atmósferas de hidrógeno en hornos? Descubra el procesamiento de metales limpios

- ¿Por qué es necesaria una atmósfera de argón de alta pureza durante el aleado mecánico de compuestos de matriz de aluminio?

- ¿Por qué un proceso de tratamiento térmico requeriría un horno de atmósfera inerte? Prevenga la oxidación y asegure la integridad del material

- ¿Cuáles son los componentes clave de un horno de retorta? Desbloquee el control preciso del tratamiento térmico

- ¿Cuáles son las funciones de los puertos de muestreo y las cortinas de llama en los hornos de atmósfera? Garantizar el control y la seguridad en el tratamiento térmico

- ¿Qué beneficios medioambientales ofrecen los hornos de atmósfera controlada? Reducir los residuos e impulsar la eficiencia