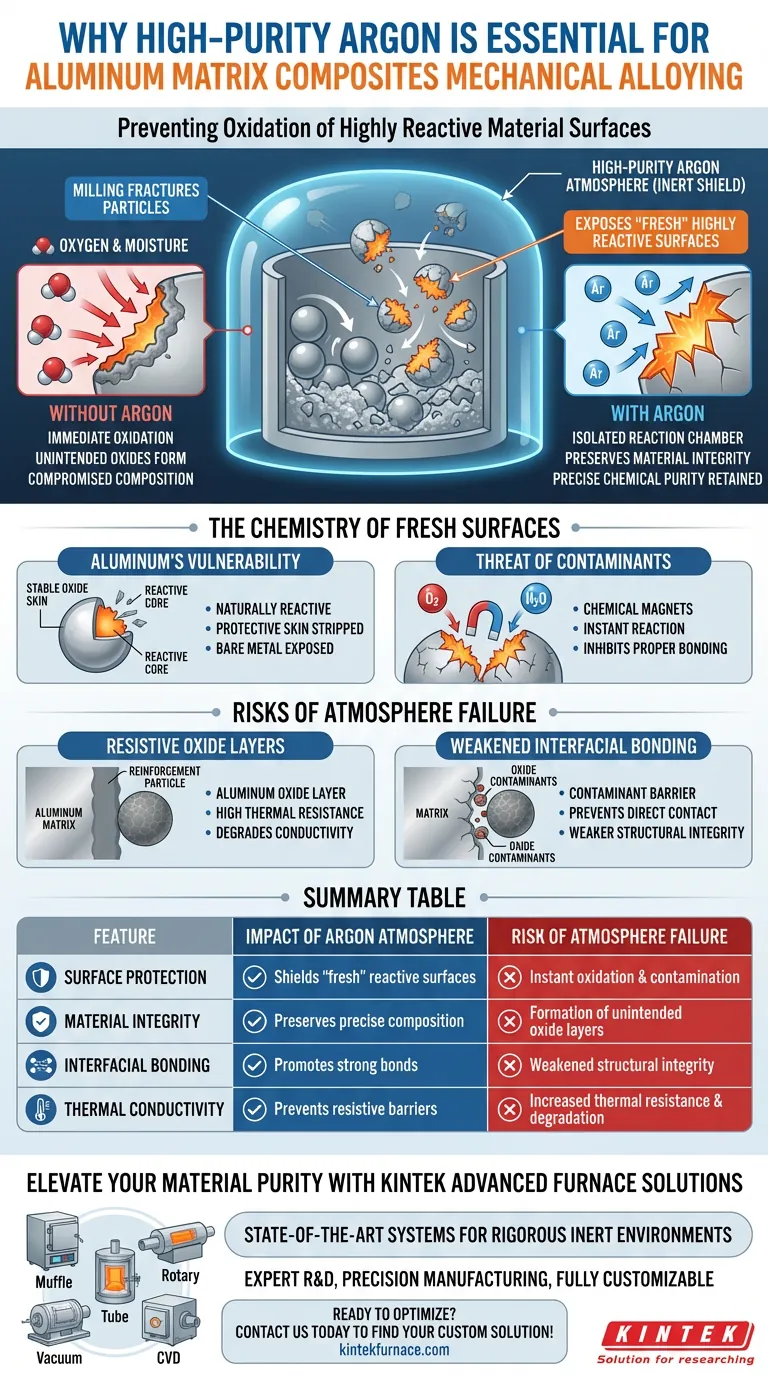

La prevención de la oxidación de las superficies de materiales altamente reactivos es el único propósito de usar una atmósfera de argón de alta pureza. Durante el aleado mecánico, el proceso de molienda fractura agresivamente las partículas, exponiendo superficies "frescas" en el aluminio y los refuerzos que son químicamente inestables. El ambiente de argón actúa como un escudo inerte, aislando estas materias primas del oxígeno y la humedad atmosféricos para mantener la pureza química.

El aleado mecánico fractura las partículas para exponer superficies crudas y altamente reactivas. Sin una barrera de argón inerte, estas superficies frescas reaccionan inmediatamente con el oxígeno ambiental, comprometiendo la composición química del compuesto e inhibiendo la unión adecuada entre la matriz y los refuerzos.

La Química de las Superficies Frescas

Por qué el Polvo de Aluminio es Vulnerable

El aluminio es naturalmente muy reactivo con el oxígeno. En estado estático, generalmente está protegido por una piel de óxido delgada y estable.

Sin embargo, el aleado mecánico implica una molienda de bolas de alta energía que fractura constantemente las partículas. Este proceso elimina las capas protectoras existentes y expone el metal desnudo y sin oxidar al medio ambiente.

La Amenaza de los Contaminantes Ambientales

Estas superficies recién expuestas funcionan como imanes químicos. Reaccionarán instantáneamente con la humedad u oxígeno presente en el aire estándar.

Si ocurre esta reacción, el aluminio crea óxidos no deseados en lugar de unirse con los materiales de refuerzo previstos, como el TiO2.

El Papel del Escudo de Argón

Aislamiento de la Cámara de Reacción

El argón de alta pureza proporciona una atmósfera estable e inerte que reemplaza el aire estándar dentro del recipiente de molienda.

Dado que el argón no reacciona químicamente con el aluminio ni con los refuerzos cerámicos, crea una "zona segura" para el proceso de aleado mecánico.

Preservación de la Integridad del Material

El objetivo principal es garantizar que el compuesto consista únicamente en la matriz de aluminio y los refuerzos previstos.

Al excluir el oxígeno y la humedad, el argón garantiza que la mezcla de polvo final conserve la pureza química precisa requerida para la aplicación de ingeniería específica del material.

Comprender los Riesgos de Fallo de la Atmósfera

Formación de Capas de Óxido Resistivas

Si la atmósfera de argón se ve comprometida o no es suficientemente pura, se formará una capa de óxido de aluminio en la interfaz de los materiales.

Si bien los datos suplementarios resaltan esto en el contexto de la sinterización, el principio se aplica aquí: la oxidación crea una barrera. Esta barrera a menudo posee alta resistencia térmica, lo que puede degradar la conductividad térmica del compuesto final.

Debilitamiento de la Unión Interfacial

Un compuesto depende de fuertes uniones entre la matriz de aluminio y las partículas de refuerzo.

La oxidación actúa como un contaminante en estas interfaces. Esto impide el contacto directo entre la matriz y el refuerzo, lo que puede provocar una menor integridad estructural y un rendimiento reducido.

Tomando la Decisión Correcta para su Objetivo

Lograr un compuesto de matriz de aluminio de alto rendimiento requiere un control estricto de la atmósfera. Utilice estas pautas para priorizar la configuración de su proceso:

- Si su enfoque principal es la Pureza Química: Asegúrese de que su equipo de molienda esté perfectamente sellado y purgado con argón de alta pureza para evitar que la humedad degrade las superficies de fractura frescas.

- Si su enfoque principal es el Rendimiento Térmico: Se requiere un control riguroso de la atmósfera para evitar la formación de capas de óxido aislantes que bloquean la transferencia de calor en las interfaces de las partículas.

El éxito en el aleado mecánico depende no solo de la energía del molino, sino de la pureza del entorno en el que se aplica esa energía.

Tabla Resumen:

| Característica | Impacto de la Atmósfera de Argón | Riesgo de Fallo de la Atmósfera |

|---|---|---|

| Protección de Superficies | Protege las superficies reactivas 'frescas' del aire | Oxidación y contaminación instantáneas |

| Integridad del Material | Preserva la composición química precisa | Formación de capas de óxido no deseadas |

| Unión Interfacial | Promueve fuertes uniones matriz-refuerzo | Menor integridad estructural |

| Conductividad Térmica | Previene la formación de barreras resistivas | Mayor resistencia térmica y degradación |

Mejore la Pureza de su Material con las Soluciones Avanzadas de Hornos KINTEK

El control preciso de la atmósfera es la diferencia entre un compuesto de alto rendimiento y un experimento fallido. KINTEK potencia su investigación y producción con sistemas de última generación de Mufla, Tubo, Rotatorio, Vacío y CVD, todos diseñados para mantener los rigurosos entornos inertes que sus materiales exigen.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de aleado mecánico y sinterización. No permita que la oxidación comprometa su innovación: garantice la pureza química y una unión interfacial superior con nuestra tecnología térmica líder en la industria.

¿Listo para optimizar su proceso de aleado? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Chen Wang, Zhiping Sun. Microstructures and Mechanical Properties of Al Matrix Composites Reinforced with TiO2 and Graphitic Carbon Nitride. DOI: 10.3390/met15010060

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué es el gas endotérmico en el tratamiento térmico? Domine el control del carbono para un endurecimiento superior del acero

- ¿Qué es un horno de caja con atmósfera y cuáles son sus usos principales? Esencial para el procesamiento térmico controlado

- ¿Por qué usar un horno de atmósfera reductora para Na4Fe3(PO4)2(P2O7)? Garantizar la estabilidad del Fe2+ y el rendimiento de la batería

- ¿Qué es un horno de atmósfera para recocido tipo caja? Tratamiento térmico controlado por expertos para materiales superiores

- ¿Por qué se requiere un horno de alta temperatura con flujo de gas controlado para la calcinación de MCM-41? Optimizar la Síntesis

- ¿Por qué se requieren hornos de recocido a alta temperatura y atmósferas de H2-N2 para la investigación del acero al silicio orientado?

- ¿Qué industrias utilizan comúnmente el argón para el tratamiento térmico? Esencial para la industria aeroespacial y las aleaciones de alto rendimiento

- ¿Cuáles son los puntos de mantenimiento para el horno de atmósfera de recocido tipo caja? Garantizar un rendimiento constante y la seguridad