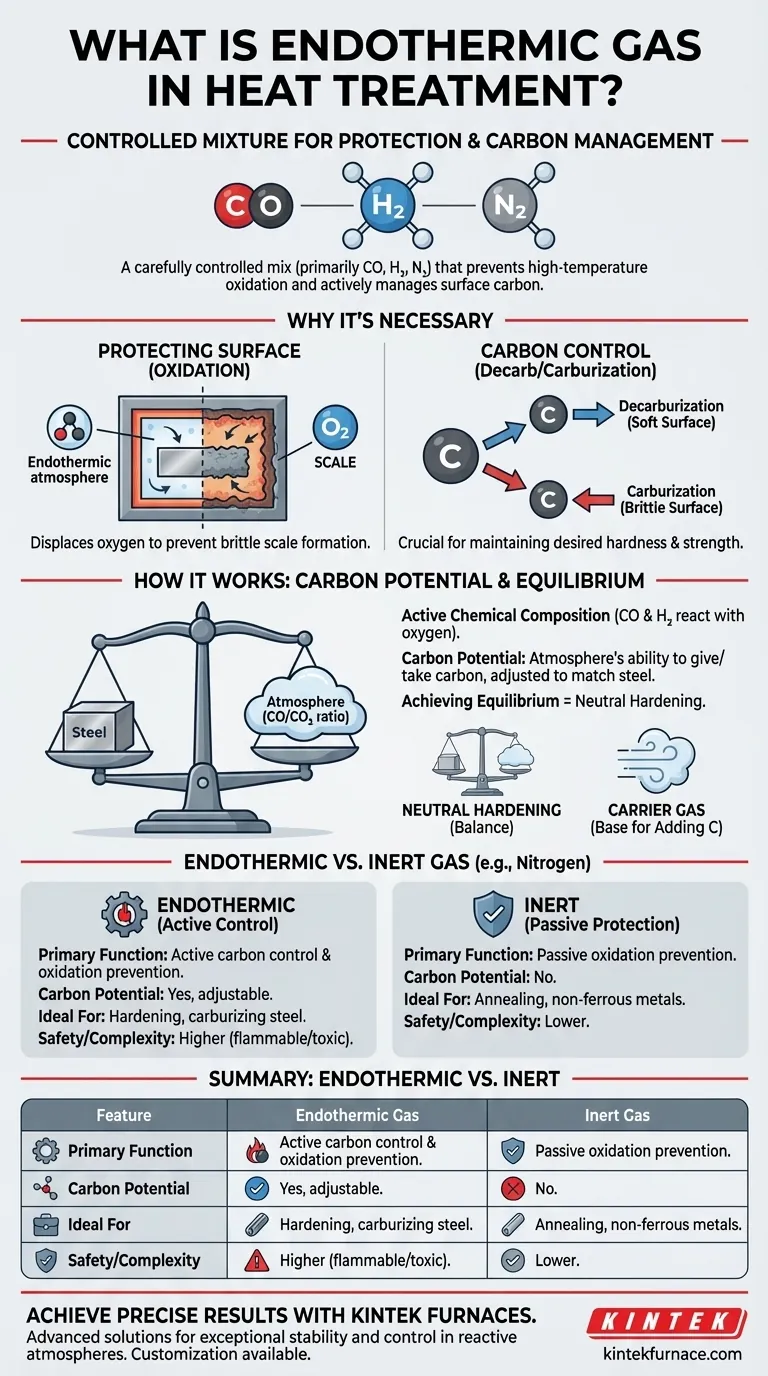

En resumen, el gas endotérmico es una mezcla cuidadosamente controlada de gases combustibles —principalmente monóxido de carbono (CO), hidrógeno (H₂) y nitrógeno (N₂)— utilizada durante el tratamiento térmico del acero. Sirve como una atmósfera protectora, previniendo la oxidación a alta temperatura (formación de cascarilla), pero su función más crítica es gestionar activamente el contenido de carbono en la superficie de la pieza de acero.

El propósito principal del gas endotérmico no es solo ser un escudo pasivo como un gas inerte. Es una atmósfera reactiva diseñada que establece un equilibrio con el acero, permitiendo controlar con precisión su contenido de carbono superficial y, por lo tanto, sus propiedades mecánicas finales.

Por qué es necesaria una atmósfera especial

Protegiendo la superficie del oxígeno

A las altas temperaturas requeridas para el tratamiento térmico, el acero reacciona fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, forma una capa de cascarilla quebradiza en la superficie de la pieza.

Una atmósfera protectora, como el gas endotérmico, desplaza el oxígeno dentro del horno, previniendo completamente esta formación destructiva de cascarilla y preservando el acabado superficial de la pieza.

El problema más profundo: control del carbono

Simplemente prevenir la oxidación no es suficiente para la mayoría de los aceros. El contenido de carbono dentro del acero es lo que determina principalmente su dureza y resistencia.

A altas temperaturas, los átomos de carbono dentro del acero se vuelven móviles. Si la atmósfera circundante no se controla con precisión, el carbono puede salir del acero (descarburación), creando una superficie blanda, o añadirse a él (carburación), creando una superficie quebradiza.

Cómo el gas endotérmico resuelve el problema

Su composición química activa

El gas endotérmico se genera típicamente haciendo reaccionar un combustible de hidrocarburo, como el gas natural, con una cantidad limitada de aire. Esto crea un gas rico en monóxido de carbono (CO) e hidrógeno (H₂), siendo el resto principalmente nitrógeno (N₂).

Los componentes de CO y H₂ son agentes "reductores", lo que significa que reaccionan fácilmente con cualquier oxígeno extraviado. Más importante aún, el monóxido de carbono proporciona una fuente de carbono a la propia atmósfera.

El principio del potencial de carbono

El verdadero poder del gas endotérmico reside en el concepto de potencial de carbono. Esta es una medida de la capacidad de la atmósfera para ceder carbono al acero o tomar carbono del acero a una temperatura específica.

Al monitorear y ajustar cuidadosamente la composición del gas (específicamente la relación de CO a CO₂), un operador puede establecer el potencial de carbono de la atmósfera para que coincida perfectamente con el contenido de carbono del acero que se está tratando. Esto crea un estado de equilibrio donde no ocurre una transferencia neta de carbono.

"Endurecimiento neutro" vs. Gas portador

Cuando el potencial de carbono del gas coincide con el del acero, el proceso se denomina endurecimiento neutro. El acero se calienta y enfría para lograr la dureza deseada sin alterar su química superficial.

El gas endotérmico también puede usarse como gas portador. En este caso, es la atmósfera base a la que se añaden otros gases (como más gas natural para la carburación) para aumentar intencionalmente el carbono superficial del acero de manera controlada.

Comprendiendo las compensaciones

La necesidad crítica de control

El gas endotérmico no es una solución de "configurar y olvidar". Su eficacia depende enteramente de la monitorización constante y el control preciso, típicamente utilizando una sonda de oxígeno o un analizador de gases infrarrojo.

Si el potencial de carbono es demasiado bajo, ocurrirá descarburación, lo que anulará el propósito del tratamiento térmico. Si es demasiado alto, una carburación no deseada o la formación de hollín pueden arruinar las piezas.

Seguridad e infraestructura

Los componentes principales, CO y H₂, son tóxicos e inflamables, respectivamente. Operar una atmósfera endotérmica requiere un horno bien mantenido, ventilación adecuada y protocolos de seguridad robustos. También requiere un generador de gas endotérmico in situ, lo que representa una inversión significativa en equipos.

Gas endotérmico vs. Gas inerte

Los gases inertes como el nitrógeno (N₂) y el argón (Ar) son mucho más simples. Proporcionan una excelente protección contra la oxidación y son completamente no reactivos. Sin embargo, no pueden gestionar activamente el contenido de carbono e incluso pueden contribuir a la descarburación si no son perfectamente puros.

Tomando la decisión correcta para su objetivo

Elegir la atmósfera de horno correcta es fundamental para lograr el resultado metalúrgico deseado.

- Si su enfoque principal es el recocido simple o el tratamiento de metales no ferrosos: Un gas inerte como el nitrógeno suele ser la opción más segura, simple y efectiva.

- Si su enfoque principal es el endurecimiento, la carburación o la carbonitruración de aceros de medio a alto carbono: El gas endotérmico es el estándar de la industria porque proporciona el control activo sobre el potencial de carbono necesario para proteger la integridad del acero.

En última instancia, dominar el uso de una atmósfera de horno es tan crítico como controlar la temperatura misma para un tratamiento térmico exitoso.

Tabla resumen:

| Característica | Gas Endotérmico | Gas Inerte (ej., Nitrógeno) |

|---|---|---|

| Función Principal | Control activo del carbono y prevención de la oxidación | Prevención pasiva de la oxidación |

| Potencial de Carbono | Sí, ajustable | No |

| Ideal Para | Endurecimiento, carburación de acero | Recocido, metales no ferrosos |

| Seguridad/Complejidad | Mayor (inflamable/tóxico) | Menor |

Logre resultados precisos y repetibles en sus procesos de tratamiento térmico del acero. El gas endotérmico es crítico para el endurecimiento y la carburación, pero su eficacia depende de un control preciso del horno y una atmósfera confiable. Los hornos avanzados de alta temperatura de KINTEK, incluidos nuestros hornos de vacío y atmósfera y hornos tubulares, están diseñados para una estabilidad y control excepcionales, proporcionando el entorno ideal para gestionar atmósferas reactivas. Nuestras sólidas capacidades de personalización internas nos permiten adaptar una solución de horno a sus requisitos térmicos y de gas específicos. Contáctenos hoy para discutir cómo podemos ayudarle a dominar el potencial de carbono y mejorar las capacidades de su laboratorio. Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados