En esencia, un horno de atmósfera para recocido tipo caja es un equipo de calentamiento industrial especializado diseñado para el tratamiento térmico de materiales dentro de un entorno gaseoso controlado con precisión. A diferencia de un horno estándar que opera en aire ambiente, este equipo le permite introducir gases específicos para prevenir la oxidación y otras reacciones químicas no deseadas en la superficie del material durante los ciclos de calentamiento y enfriamiento.

La función crítica de un horno de atmósfera no es solo calentar un material, sino proteger y alterar fundamentalmente su química superficial. Al reemplazar el aire reactivo con un gas inerte o reactivo, permite procesos que son imposibles de lograr en un horno estándar.

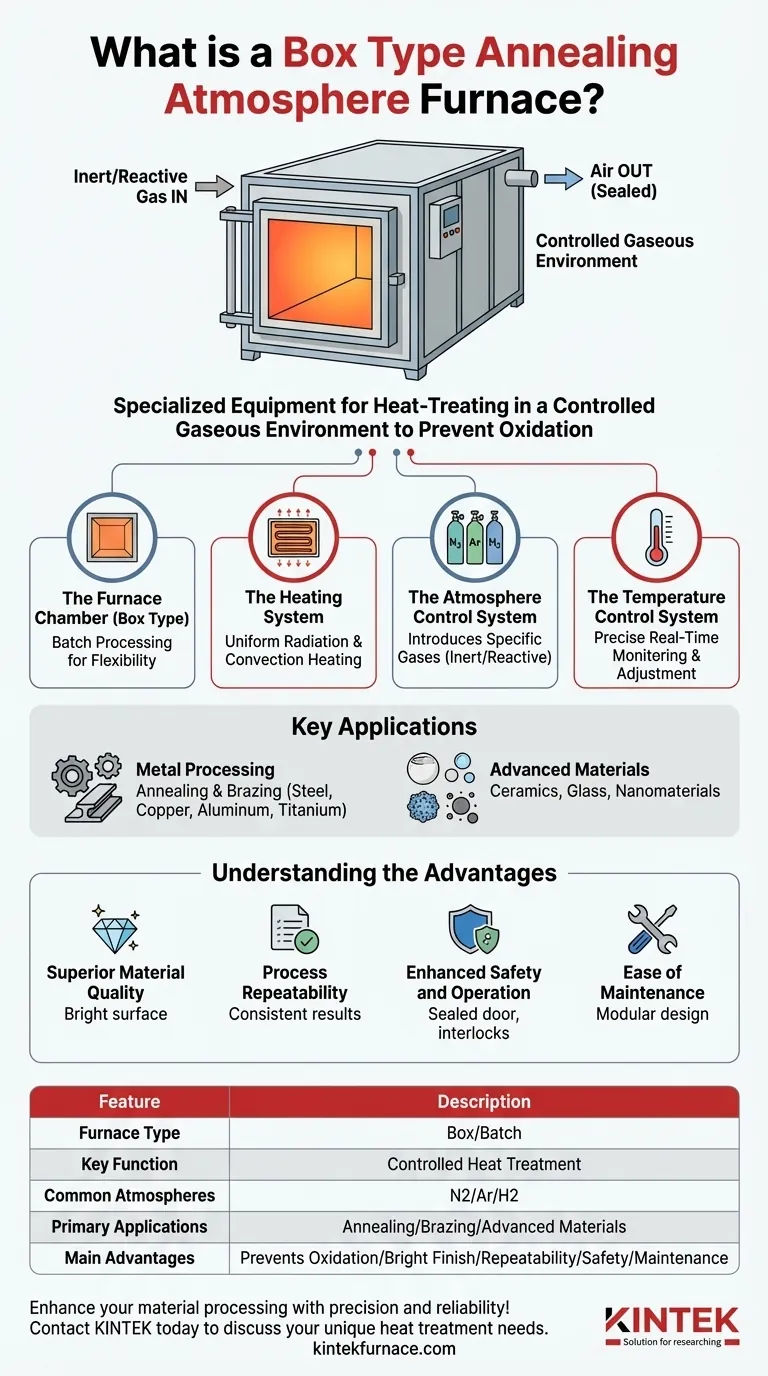

Cómo Funciona: Los Componentes Centrales

Para comprender su valor, es mejor desglosar el horno en sus sistemas funcionales clave. Cada parte trabaja en conjunto para proporcionar un entorno de procesamiento altamente controlado.

La Cámara del Horno (Tipo Caja)

El término "tipo caja" se refiere a su diseño físico: una sola cámara con una puerta para cargar y descargar materiales. Esta configuración es ideal para procesar piezas en lotes, ofreciendo flexibilidad para varios tamaños y formas.

El Sistema de Calentamiento

Los elementos calefactores están estratégicamente ubicados dentro del horno, a menudo en los lados, la parte superior o inferior. Esta disposición utiliza tanto la radiación como la convección para transferir calor, asegurando una distribución de temperatura altamente uniforme en toda la cámara y sobre la pieza de trabajo.

El Sistema de Control de Atmósfera

Esta es la característica definitoria. El sistema permite la introducción de gases específicos en la cámara sellada del horno. Las atmósferas comunes incluyen gases inertes como nitrógeno o argón para prevenir la oxidación, o gases reactivos como el hidrógeno para limpiar activamente o reducir los óxidos superficiales.

El Sistema de Control de Temperatura

Un sofisticado sistema de control utiliza sensores de temperatura (termopares) para monitorear la temperatura interna en tiempo real. Ajusta automáticamente la potencia a los elementos calefactores, manteniendo con precisión el perfil de temperatura requerido para el proceso de recocido específico.

Aplicaciones Clave: Donde Este Horno Sobresale

La capacidad de controlar tanto la temperatura como la atmósfera hace que este horno sea indispensable en varias industrias de alto valor.

Procesamiento de Metales (Recocido y Soldadura Fuerte)

Esta es la aplicación más común. Se utiliza para el recocido, la eliminación de tensiones y la soldadura fuerte de metales como acero, aleaciones de cobre, aleaciones de aluminio, acero inoxidable y aleaciones de titanio. La atmósfera controlada es fundamental para lograr un acabado superficial brillante y limpio, libre de cascarilla o decoloración.

Materiales Avanzados y Fabricación

El horno también es vital en la producción e investigación de nuevos materiales. Esto incluye el procesamiento de cerámicas, vidrio, nanomateriales y materiales compuestos donde la pureza atmosférica es primordial para lograr las propiedades finales deseadas.

Comprendiendo las Ventajas

Elegir un horno de atmósfera sobre uno estándar se reduce a algunas ventajas clave que impactan directamente la calidad del material y la fiabilidad del proceso.

Calidad Superior del Material

Al prevenir la oxidación, el horno produce piezas con un acabado limpio y "recocido brillante". Esto a menudo elimina la necesidad de procesos de limpieza secundarios costosos y largos, como el decapado ácido o el granallado.

Repetibilidad del Proceso

El control digital preciso tanto de la temperatura como del flujo de gas garantiza que cada lote se procese bajo condiciones idénticas. Esto conduce a propiedades del material consistentes y repetibles, lo cual es fundamental para el aseguramiento de la calidad.

Seguridad Operacional Mejorada

Las unidades modernas están construidas con múltiples interbloqueos de seguridad, incluida protección contra sobretemperatura, sobrecorriente y fugas. Una puerta del horno sellada de manera confiable es esencial para evitar que el gas se escape y que el aire entre, garantizando tanto la seguridad del operador como la integridad del proceso.

Facilidad de Mantenimiento

Muchos diseños contemporáneos son modulares, lo que permite un acceso más fácil a componentes como elementos calefactores y sensores. Esto simplifica el mantenimiento y la solución de problemas, reduciendo el tiempo de inactividad del equipo.

Tomando la Decisión Correcta para Su Proceso

Utilice estos puntos para determinar si un horno de atmósfera tipo caja se alinea con sus objetivos específicos de fabricación o investigación.

- Si su enfoque principal es prevenir la oxidación y lograr un acabado superficial limpio: Un horno de atmósfera tipo caja es la herramienta correcta, ya que está diseñado específicamente para proteger los materiales del aire durante el tratamiento térmico.

- Si su enfoque principal es la producción continua de alto volumen de piezas uniformes: Es posible que desee considerar un horno continuo (como un horno de cinta transportadora o de solera rodante) con control de atmósfera en lugar de un horno de caja de estilo por lotes.

- Si su enfoque principal es el tratamiento térmico general donde la oxidación superficial no es una preocupación: Un horno de caja estándar sin control de atmósfera es una solución más simple y rentable.

En última instancia, la selección del horno correcto consiste en alinear las capacidades del equipo con sus requisitos de material y calidad.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Horno | Tipo caja, cámara de procesamiento por lotes |

| Función Clave | Tratamiento térmico en entornos gaseosos controlados |

| Atmósferas Comunes | Gases inertes (ej. nitrógeno, argón), gases reactivos (ej. hidrógeno) |

| Aplicaciones Principales | Recocido, soldadura fuerte de metales (acero, cobre, aluminio, acero inoxidable, titanio); procesamiento de cerámicas, vidrio, nanomateriales |

| Ventajas Principales | Previene la oxidación, garantiza acabado recocido brillante, alta repetibilidad del proceso, seguridad mejorada, fácil mantenimiento |

¡Mejore su procesamiento de materiales con precisión y confiabilidad! En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en procesamiento de metales o investigación de materiales avanzados, nuestros hornos de atmósfera para recocido tipo caja ofrecen calidad superior, repetibilidad y seguridad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico e impulsar su éxito.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.