Los dos propósitos principales de un horno de atmósfera controlada son fundamentalmente opuestos, pero igualmente críticos. El primero es crear un ambiente químicamente inerte para proteger la superficie de un material de reacciones no deseadas, mientras que el segundo es crear un ambiente químicamente activo para cambiar intencionalmente las propiedades de la superficie de un material. Este control es esencial para lograr las características precisas requeridas en componentes de alto rendimiento.

La decisión de usar una atmósfera controlada se trata de dominar el entorno para lograr un resultado específico. O bien está creando un escudo protector para evitar cambios como la oxidación, o está introduciendo elementos específicos para inducir intencionalmente cambios como el endurecimiento de la superficie.

Las dos funciones principales: Protectora vs. Reactiva

La elección entre una atmósfera protectora o reactiva dicta todo el proceso de tratamiento térmico y su resultado. Cada función sirve a un objetivo de fabricación distinto.

La atmósfera protectora (inerte)

El objetivo principal aquí es la preservación. Al llenar el horno con un gas inerte como nitrógeno o argón, se desplaza el oxígeno que normalmente estaría presente en el aire.

Esto previene las reacciones superficiales, principalmente la oxidación (formación de óxido o cascarilla), durante los procesos de alta temperatura. Esto es crítico para aplicaciones como el recocido brillante, donde el material debe salir del horno con una superficie limpia y sin manchas.

La atmósfera reactiva (activa)

En este caso, el objetivo es la transformación. La atmósfera se formula cuidadosamente con gases específicos diseñados para reaccionar con la superficie del material.

Este proceso cambia intencionalmente la química de la superficie para mejorar sus propiedades. Un ejemplo clásico es la carburización, donde el carbono se difunde en la superficie del acero para crear una capa exterior dura y resistente al desgaste, manteniendo al mismo tiempo un núcleo más blando y tenaz.

Por qué es importante este control: las ventajas clave

Ir más allá del simple calentamiento al aire proporciona ventajas significativas en calidad, eficiencia y seguridad, razón por la cual estos hornos son estándar en industrias exigentes como la aeroespacial, automotriz y de fabricación médica.

Lograr propiedades superiores del material

El control atmosférico preciso permite una consistencia inigualable y la creación de características específicas del material. Permite procesos que simplemente no son posibles en un horno al aire libre.

Este nivel de precisión no es negociable para componentes críticos donde el rendimiento y la fiabilidad son primordiales.

Aumentar la eficiencia operativa

Los hornos de atmósfera controlada están diseñados para una alta eficiencia. Al usar gases inertes para una distribución de calor optimizada y un aislamiento superior, pueden reducir el consumo de energía hasta en un 30% en comparación con los métodos antiguos.

Este ahorro de energía, combinado con una reducción en las piezas rechazadas y una vida útil prolongada para los materiales que se procesan, conduce a una reducción significativa de los costos a largo plazo.

Mejorar la seguridad ambiental y del trabajador

Esta tecnología ofrece un beneficio ambiental importante al reemplazar procesos antiguos y más peligrosos.

Por ejemplo, la carburización en atmósfera controlada elimina la necesidad de baños de sal de cianuro tóxicos, eliminando los riesgos asociados de contaminación del suelo y la compleja y costosa eliminación de residuos peligrosos.

Comprender las compensaciones

Aunque es potente, esta tecnología no está exenta de consideraciones. La decisión de invertir en un sistema de atmósfera controlada implica equilibrar sus beneficios con su complejidad.

Mayor costo inicial y complejidad

Estos hornos son más complejos que sus contrapartes al aire libre. Requieren sofisticados paneles de mezcla de gases, cámaras selladas y sensores avanzados para monitorear y mantener la atmósfera.

Esto resulta en una mayor inversión de capital inicial en comparación con diseños de hornos más simples.

Mayores gastos operativos

Gestionar el suministro de gas y asegurar que se mantenga la composición atmosférica precisa requiere operadores calificados y un riguroso control del proceso.

Los gases en sí mismos —como nitrógeno, argón o hidrógeno— representan un costo operativo continuo que debe tenerse en cuenta en el costo total de propiedad.

Tomar la decisión correcta para su objetivo

Seleccionar el enfoque atmosférico correcto depende enteramente del resultado deseado para su material.

- Si su enfoque principal es prevenir la oxidación y mantener el acabado superficial: Necesita una atmósfera protectora e inerte para procesos como el recocido brillante, la soldadura fuerte o la sinterización.

- Si su enfoque principal es alterar la química de la superficie para un rendimiento mejorado: Necesita una atmósfera reactiva para procesos como el endurecimiento de la caja, la carburización o la nitruración.

- Si su enfoque principal es la producción rentable y de gran volumen de materiales avanzados: La eficiencia, la repetibilidad y los beneficios de seguridad de los hornos de atmósfera controlada a menudo superan su costo inicial en comparación con métodos más antiguos y menos precisos.

En última instancia, controlar la atmósfera del horno le da un control directo sobre las propiedades finales y la calidad de su material.

Tabla resumen:

| Propósito | Objetivo | Procesos clave | Gases comunes utilizados |

|---|---|---|---|

| Protector (Inerte) | Prevenir reacciones superficiales como la oxidación | Recocido brillante, soldadura fuerte, sinterización | Nitrógeno, Argón |

| Reactivo (Activo) | Cambiar intencionalmente las propiedades de la superficie | Carburización, nitruración, endurecimiento de la caja | Hidrógeno, Gases ricos en carbono |

¿Listo para elevar el procesamiento de sus materiales con un control atmosférico preciso? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, automotriz o de fabricación médica, podemos ayudarlo a lograr propiedades superiores del material, aumentar la eficiencia y mejorar la seguridad. Contáctenos hoy para discutir cómo nuestros hornos pueden transformar sus procesos.

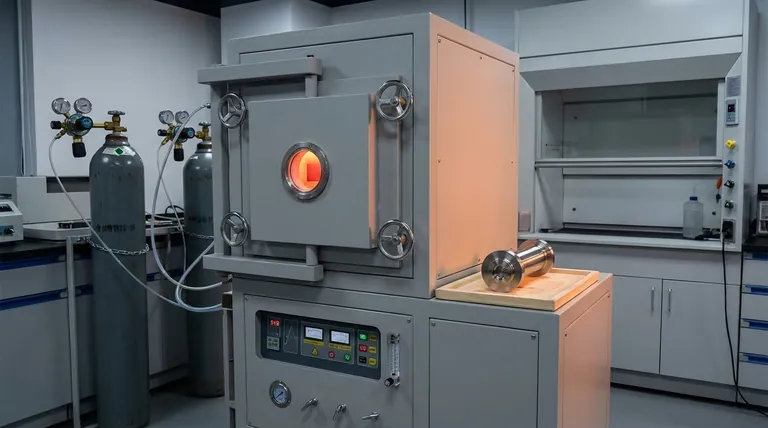

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno