En esencia, la deposición química de vapor (CVD) es un método para "hacer crecer" materiales sólidos a partir de un gas. Es un proceso basado en vacío donde los precursores químicos en estado de vapor se introducen en una cámara de reacción. Estos gases luego se descomponen o reaccionan en la superficie de un sustrato (el objeto a recubrir), formando una película delgada sólida y de alta pureza, átomo por átomo.

Aunque a menudo se percibe como una técnica de recubrimiento, la CVD es más precisamente un proceso de síntesis de materiales. Su verdadero valor es la capacidad de construir películas delgadas de ultra-pureza y alto rendimiento con precisión a nivel atómico, lo que la hace indispensable para la electrónica moderna y los materiales avanzados.

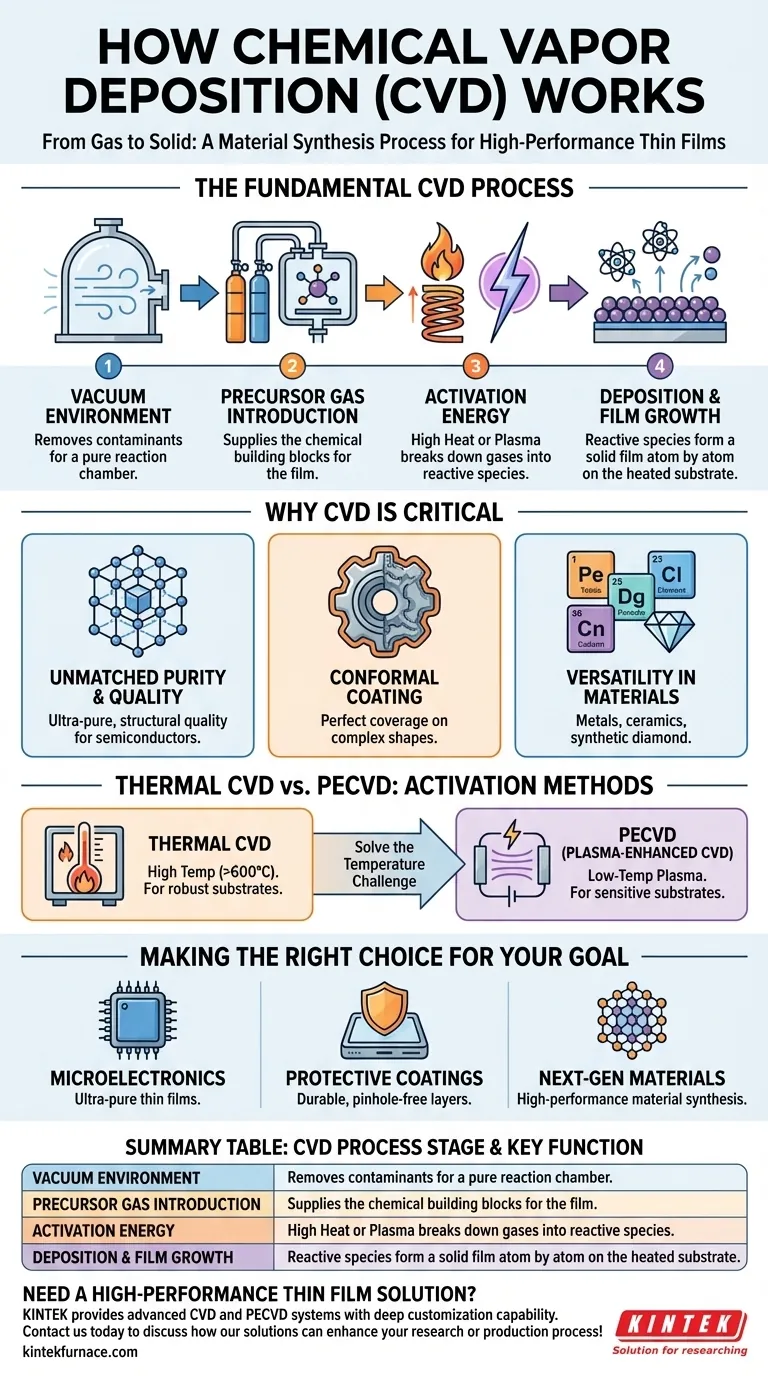

El Proceso Fundamental de CVD: Del Gas al Sólido

Para entender cómo funciona la CVD, es mejor desglosarla en sus etapas esenciales. Todo el proceso tiene lugar dentro de una cámara de vacío controlada para asegurar la pureza y prevenir reacciones no deseadas.

El Entorno de Vacío

El primer paso es crear un vacío. Esto elimina el aire y otros posibles contaminantes de la cámara, asegurando que los únicos químicos presentes sean los introducidos intencionalmente para la deposición.

Introducción de Gases Precursores

A continuación, se introducen uno o más gases precursores volátiles en la cámara. Estos gases contienen los átomos necesarios para la película final; por ejemplo, un gas que contenga silicio podría usarse para depositar una película de silicio.

La Energía de Activación

Los gases precursores no reaccionan por sí solos. Deben activarse con energía, lo que hace que se descompongan y se vuelvan reactivos. Esta energía se suministra típicamente mediante calor intenso, pero también se pueden usar otros métodos como el plasma.

Deposición y Crecimiento de la Película

Una vez activadas, las especies químicas reactivas se adsorben en la superficie del sustrato calentado. Luego forman una película sólida y estable, liberando cualquier subproducto volátil que es bombeado fuera de la cámara. Debido a que esto ocurre molécula por molécula, la película resultante es extremadamente uniforme y densa.

Por qué la CVD es Crítica para la Tecnología Moderna

La precisión y el control que ofrece la CVD la convierten en un proceso fundamental en la fabricación de alta tecnología, especialmente para productos que dependen del rendimiento a microescala.

Pureza y Calidad Inigualables

El entorno de vacío y las reacciones químicas controladas producen películas delgadas de una pureza y calidad estructural excepcionalmente altas. Esto es innegociable para aplicaciones como la fabricación de semiconductores, donde incluso pequeñas impurezas pueden arruinar un microchip.

Recubrimiento Conforme

Debido a que el material se construye a partir de una fase gaseosa, la CVD puede depositar una capa perfectamente uniforme sobre formas complejas y tridimensionales. Este recubrimiento "conforme" asegura una cobertura completa sin las debilidades o huecos que los recubrimientos líquidos pueden dejar.

Versatilidad en Materiales

El proceso es increíblemente versátil. Al cambiar los gases precursores y las condiciones del proceso, la CVD se puede utilizar para depositar una amplia gama de materiales, incluyendo metales, cerámicas (como el nitruro de silicio) e incluso materiales avanzados como el diamante sintético.

Comprendiendo las Ventajas y Variaciones

Aunque potente, el proceso estándar de CVD tiene limitaciones. Comprenderlas ha llevado a variaciones importantes que amplían su aplicabilidad.

El Desafío de las Altas Temperaturas

La CVD térmica tradicional a menudo requiere temperaturas muy altas (a menudo >600°C) para activar los gases precursores. Esto puede dañar sustratos sensibles, como plásticos o componentes electrónicos completamente fabricados.

La Solución del Plasma (PECVD)

La CVD Mejorada por Plasma (PECVD) es una variación clave que resuelve el problema de la temperatura. En la PECVD, un campo eléctrico crea un plasma de baja temperatura (un gas ionizado) dentro de la cámara. Este plasma proporciona la energía para descomponer los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

Complejidad del Proceso

Los sistemas de CVD son máquinas sofisticadas que requieren un control preciso sobre los niveles de vacío, las tasas de flujo de gas y la temperatura. Esto hace que el proceso sea más complejo y costoso que los métodos de recubrimiento más simples, reservando su uso para aplicaciones donde el alto rendimiento es primordial.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar CVD depende completamente de los requisitos técnicos del producto final.

- Si su enfoque principal es la producción en masa de microelectrónica: La CVD es el estándar de la industria para depositar películas delgadas ultrapuras y uniformes esenciales para la fabricación de transistores e interconexiones.

- Si su enfoque principal es crear recubrimientos duraderos y protectores: La CVD y la PECVD proporcionan capas densas y sin poros que protegen dispositivos sensibles como sensores automotrices e implantes médicos contra la corrosión y el desgaste.

- Si su enfoque principal es desarrollar materiales de próxima generación: La versatilidad de la CVD permite la síntesis de materiales de alto rendimiento, como el diamante sintético para herramientas de corte o dieléctricos avanzados para la electrónica futura.

En última instancia, comprender la deposición química de vapor es comprender la ingeniería a nivel atómico que construye los cimientos de nuestro mundo tecnológico moderno.

Tabla Resumen:

| Etapa del Proceso CVD | Función Clave |

|---|---|

| Entorno de Vacío | Elimina contaminantes para una cámara de reacción pura. |

| Introducción de Gas Precursor | Suministra los bloques químicos de construcción para la película. |

| Activación (Calor/Plasma) | Proporciona energía para descomponer los gases en especies reactivas. |

| Deposición y Crecimiento | Las especies reactivas forman una película sólida en la superficie del sustrato. |

¿Necesita una solución de película delgada de alto rendimiento?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas avanzados de CVD y PECVD. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de síntesis y recubrimiento de materiales.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación o proceso de producción!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales