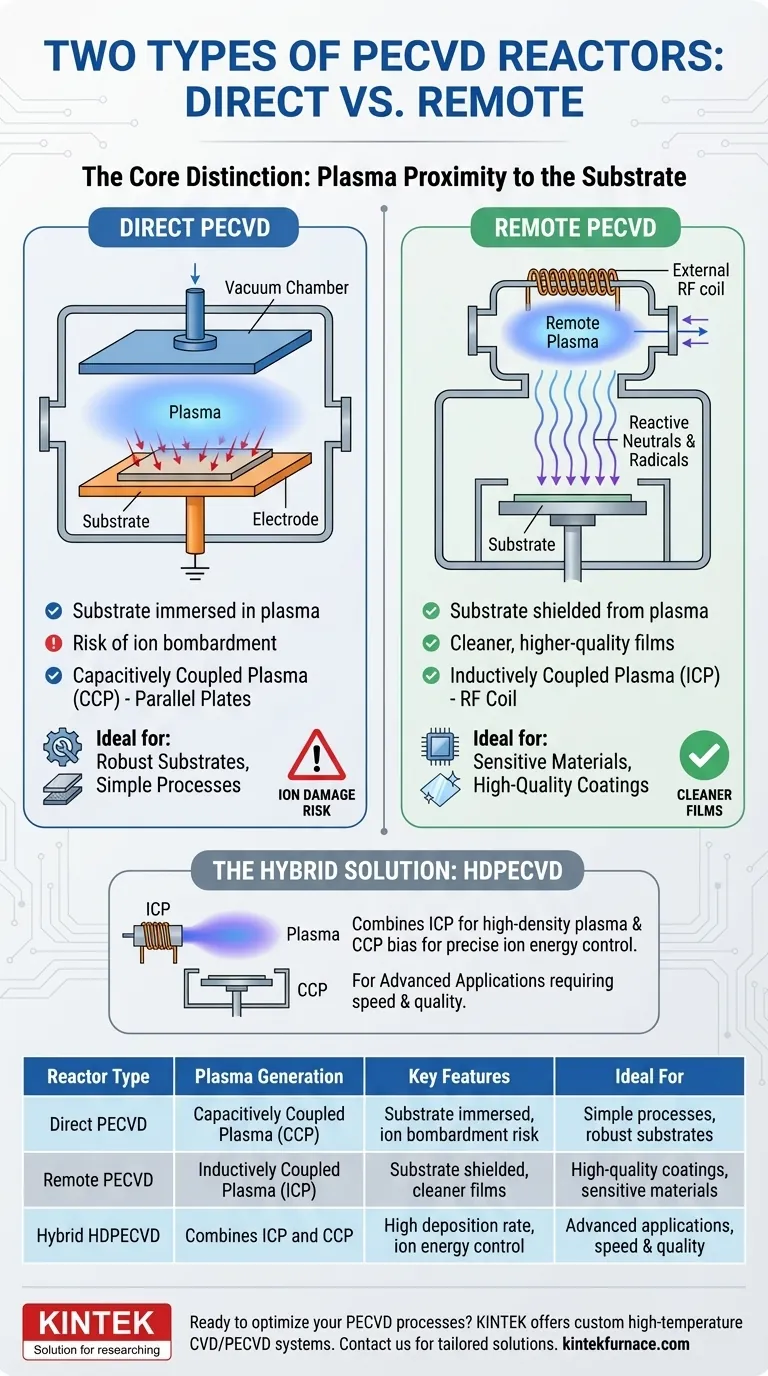

En la deposición química de vapor asistida por plasma (PECVD), las dos configuraciones principales de reactores son directa y remota. La diferencia esencial radica en la ubicación del sustrato con respecto a la fuente de plasma. En un sistema directo, el sustrato se sumerge directamente en el plasma, mientras que en un sistema remoto, el plasma se genera por separado y solo las especies químicas reactivas fluyen sobre el sustrato.

La elección entre PECVD directa y remota es una compensación fundamental entre la simplicidad del proceso y la calidad final de la película. Los reactores directos corren el riesgo de dañar el sustrato por el bombardeo de iones, mientras que los reactores remotos protegen el sustrato para producir recubrimientos más limpios y de mayor calidad.

La distinción fundamental: proximidad del plasma

El factor más crítico que distingue estos dos tipos de reactores es si el sustrato está en contacto directo con el entorno de plasma de alta energía.

PECVD directa: sustrato dentro del plasma

En un sistema PECVD directo, el sustrato se coloca en uno de los electrodos utilizados para generar el plasma en sí. Esta configuración suele ser un diseño de plasma acoplado capacitivamente (CCP).

El sustrato es una parte activa del circuito eléctrico. Esta exposición directa significa que está sujeto al bombardeo de iones de alta energía provenientes del plasma.

PECVD remota: sustrato protegido del plasma

En un sistema PECVD remoto, el plasma se genera intencionalmente en una cámara separada o en un área alejada del sustrato. Esto a menudo se logra mediante el uso de plasma acoplado inductivamente (ICP).

El plasma de alta densidad se crea aguas arriba, y solo los neutros y radicales reactivos deseados se transportan al sustrato. Esto reduce o elimina significativamente el daño por el bombardeo directo de iones.

Cómo genera plasma cada reactor

El método de generación de plasma está intrínsecamente ligado a si el reactor es directo o remoto.

Plasma acoplado capacitivamente (CCP) en reactores directos

El PECVD directo generalmente utiliza un diseño de placas paralelas donde el sustrato se asienta sobre el electrodo alimentado o conectado a tierra. Se aplica una señal de RF (radiofrecuencia) a través de las placas, encendiendo un plasma en el gas entre ellas.

Este diseño es relativamente simple y efectivo, pero expone inherentemente el sustrato al entorno completo del plasma.

Plasma acoplado inductivamente (ICP) en reactores remotos

El PECVD remoto a menudo utiliza una bobina alimentada por RF enrollada alrededor de un tubo dieléctrico. El campo magnético oscilante de la bobina induce una corriente eléctrica en el gas, creando un plasma muy denso.

Debido a que esto ocurre lejos del sustrato, permite crear una alta concentración de especies reactivas sin que los iones dañinos lleguen a la superficie de la oblea.

Comprender las compensaciones

Elegir un tipo de reactor implica equilibrar los requisitos de calidad de la película con la complejidad del proceso y los posibles efectos secundarios.

Riesgo de daño al sustrato

El principal inconveniente del PECVD directo es el potencial de bombardeo de iones. Esto puede dañar sustratos sensibles, crear defectos en la red cristalina y alterar las propiedades electrónicas del material que se está recubriendo.

Calidad y pureza de la película

El PECVD remoto sobresale en la producción de películas más limpias y de mayor calidad. Al proteger el sustrato del plasma, minimiza la incorporación de iones no deseados y reduce la densidad de defectos, lo cual es fundamental para dispositivos ópticos y electrónicos de alto rendimiento.

La solución híbrida: HDPECVD

Los sistemas modernos a menudo utilizan un enfoque híbrido llamado PECVD de alta densidad (HDPECVD). Este método combina los beneficios de ambas configuraciones.

Utiliza una fuente de plasma acoplado inductivamente (ICP) para generar un plasma remoto denso mientras aplica simultáneamente un sesgo (bias) acoplado capacitivamente (CCP) separado al soporte del sustrato. Esto permite una alta tasa de deposición al tiempo que otorga a los ingenieros un control independiente sobre la energía de los iones que bombardean la superficie.

Elegir el reactor adecuado para su aplicación

Su objetivo específico determina la configuración ideal del reactor.

- Si su enfoque principal es la simplicidad y la deposición sobre sustratos robustos: Un reactor directo, acoplado capacitivamente, es a menudo la opción más sencilla y rentable.

- Si su enfoque principal son las películas de alta calidad y libres de daños sobre materiales sensibles: Es necesario un reactor remoto, acoplado inductivamente, para proteger el sustrato del bombardeo directo de iones.

- Si su enfoque principal es lograr altas tasas de deposición con un control preciso de las propiedades de la película: Un sistema híbrido HDPECVD ofrece las capacidades más avanzadas al combinar los beneficios de ambos métodos.

Comprender esta distinción fundamental entre la generación de plasma directa y remota le permite seleccionar la estrategia de deposición precisa para sus objetivos de material y dispositivo.

Tabla de resumen:

| Tipo de reactor | Generación de plasma | Características clave | Ideal para |

|---|---|---|---|

| PECVD directo | Plasma acoplado capacitivamente (CCP) | Sustrato inmerso en plasma, riesgo de bombardeo de iones | Procesos simples, sustratos robustos |

| PECVD remoto | Plasma acoplado inductivamente (ICP) | Sustrato protegido del plasma, películas más limpias | Recubrimientos de alta calidad, materiales sensibles |

| HDPECVD híbrido | Combina ICP y CCP | Alta tasa de deposición, control preciso de la energía de los iones | Aplicaciones avanzadas que requieren velocidad y calidad |

¿Listo para optimizar sus procesos de PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD con profunda personalización. Ya sea que necesite reactores directos, remotos o híbridos para materiales sensibles o aplicaciones de alto rendimiento, nuestra experiencia en I+D y fabricación interna garantiza soluciones personalizadas. ¡Contáctenos hoy para discutir sus requisitos específicos y elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura