En la gestión de residuos, un horno rotatorio de calentamiento indirecto es una herramienta especializada de procesamiento térmico que se utiliza para transformar flujos de residuos en recursos o energía valiosos. Esto lo logra a través de procesos como la pirólisis, la gasificación y la descomposición térmica, manejando materiales desde residuos sólidos municipales y lodos de depuradora hasta residuos industriales. La función principal es reducir el volumen de residuos al tiempo que permite la recuperación de recursos en un entorno controlado.

La ventaja fundamental de un horno rotatorio de calentamiento indirecto es su capacidad para separar la fuente de calor del material que se procesa. Esto permite un control preciso sobre la atmósfera interna y la temperatura, lo que hace posible ejecutar transformaciones químicas dirigidas como la pirólisis sin la interferencia de los gases de combustión.

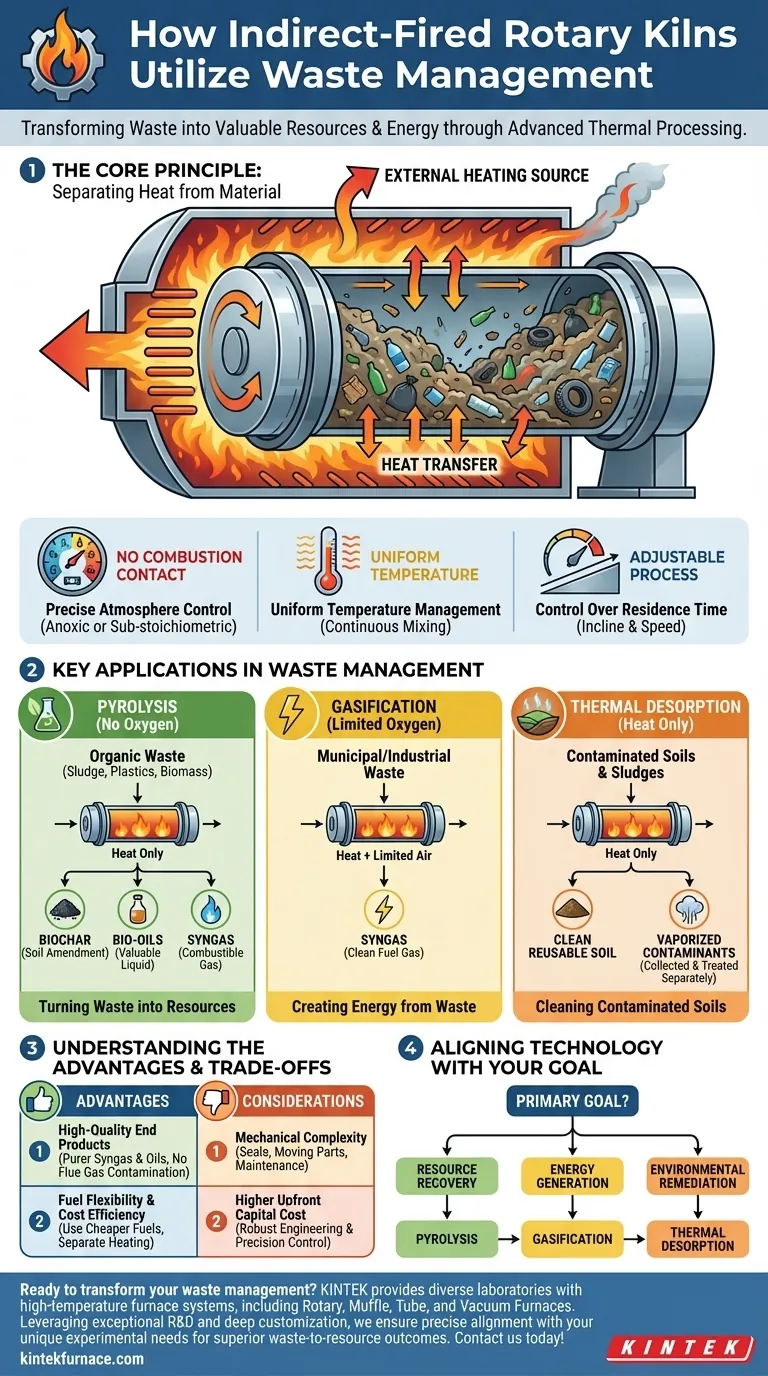

El Principio Fundamental: Separar el Calor del Material

Un horno rotatorio de calentamiento indirecto funciona como un gran tambor giratorio que se calienta desde el exterior. El material de desecho cae a través del interior del tambor, pero las llamas o los gases calientes utilizados para el calentamiento nunca entran en contacto directo con él. Esta separación de diseño fundamental es lo que desbloquea sus capacidades clave.

Control Preciso de la Atmósfera

Debido a que la combustión no ocurre dentro del horno, los operadores tienen control total sobre la atmósfera interna. Esto permite crear un ambiente sin oxígeno (anóxico), que es esencial para la pirólisis, o un ambiente con escasez de oxígeno (subestequiométrico) requerido para la gasificación.

Gestión Uniforme de la Temperatura

La rotación lenta y continua del horno asegura que el material de desecho se mezcle y levante constantemente. Esta acción expone todas las partículas a la pared calentada del tambor, garantizando una transferencia de calor uniforme y evitando puntos calientes o fríos que podrían conducir a una reacción incompleta.

Control del Tiempo de Residencia

El ángulo de inclinación del horno y su velocidad de rotación determinan cuánto tiempo permanece el material en su interior. Este tiempo de residencia es un parámetro crítico que se puede ajustar para optimizar el proceso térmico específico para diferentes tipos de residuos, asegurando que la transformación deseada sea completa.

Aplicaciones Clave en la Gestión de Residuos

El control preciso que ofrecen los hornos de calentamiento indirecto los hace ideales para varios procesos de tratamiento de residuos de alto valor que van más allá de la simple incineración.

Pirólisis: Transformando Residuos en Recursos

La pirólisis es la descomposición térmica del material en ausencia de oxígeno. En un horno, este proceso descompone residuos orgánicos como lodos de depuradora, plásticos o biomasa en productos valiosos.

Los productos suelen incluir gas de síntesis (una mezcla de gases combustibles), bio-aceites y un residuo sólido rico en carbono llamado biocarbón, que puede utilizarse como enmienda del suelo.

Gasificación: Creando Energía a partir de Residuos

La gasificación utiliza una cantidad limitada de oxígeno para la combustión parcial de residuos, convirtiéndolos principalmente en gas de síntesis. Este gas de síntesis puede limpiarse y utilizarse como combustible para generar electricidad o calor en una instalación de valorización energética de residuos (WTE).

Este proceso es más eficiente para la conversión de energía que la combustión directa porque crea un gas combustible consistente y utilizable.

Desorción Térmica: Limpieza de Suelos Contaminados

Esta aplicación implica calentar materiales peligrosos, como suelos contaminados o lodos industriales, a una temperatura lo suficientemente alta como para vaporizar contaminantes volátiles como los hidrocarburos.

El calentamiento indirecto del horno elimina suavemente los contaminantes sin destruir la matriz del suelo. Los contaminantes vaporizados se recogen y se tratan por separado, dejando un suelo limpio y reutilizable.

Comprendiendo las Ventajas y Desventajas

Si bien es potente, esta tecnología conlleva un conjunto específico de beneficios y consideraciones que son importantes para cualquier evaluación de proyecto.

Ventaja: Productos Finales de Alta Calidad

Debido a que el gas del proceso no se diluye ni contamina con los gases de combustión, los productos resultantes (gas de síntesis, aceites) son más puros y tienen un mayor valor. Esta es una ventaja significativa sobre los sistemas de calentamiento directo.

Ventaja: Flexibilidad de Combustible y Eficiencia de Costos

El sistema de calentamiento externo está separado del proceso, lo que permite el uso de una amplia gama de combustibles, incluidas opciones de menor costo como carbón o calor residual. Esto puede reducir significativamente los gastos operativos de combustible en comparación con procesos que requieren fuentes de combustible más caras.

Consideración: Complejidad Mecánica

Los hornos rotatorios son máquinas grandes y de alta resistencia con piezas móviles críticas. Los sellos en cada extremo del tambor giratorio son cruciales para mantener el control atmosférico y requieren inspección y mantenimiento regulares para evitar fugas.

Consideración: Mayor Costo de Capital Inicial

La ingeniería robusta, la gran huella y los sistemas de control de precisión significan que los hornos rotatorios de calentamiento indirecto suelen representar una mayor inversión de capital inicial en comparación con diseños de hornos estáticos más simples.

Alineando la Tecnología con su Objetivo

Elegir el proceso térmico adecuado depende completamente de su objetivo principal para el flujo de residuos.

- Si su enfoque principal es la recuperación de recursos: La pirólisis es el camino ideal para convertir residuos orgánicos en productos comercializables como biocarbón y bio-aceites.

- Si su enfoque principal es la generación de energía: La gasificación ofrece un método eficiente para crear un gas de síntesis limpio y consistente para alimentar una planta de energía de residuos a energía.

- Si su enfoque principal es la remediación ambiental: La desorción térmica proporciona un método probado para limpiar suelos y lodos contaminados mientras se preserva el propio suelo.

Al comprender sus principios fundamentales de control, puede aprovechar eficazmente esta tecnología para cumplir objetivos económicos y de sostenibilidad específicos.

Tabla resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio Fundamental | Separa la fuente de calor del residuo para un control preciso de la atmósfera y la temperatura |

| Procesos Principales | Pirólisis, Gasificación, Desorción Térmica |

| Ventajas Clave | Productos finales de alta calidad, flexibilidad de combustible, calentamiento uniforme |

| Consideraciones | Mayor costo de capital, complejidad mecánica |

| Aplicaciones Objetivo | Recuperación de recursos, generación de energía, remediación ambiental |

¿Listo para transformar su gestión de residuos con soluciones térmicas avanzadas? Aprovechando una excepcional investigación y desarrollo y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura como hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr resultados superiores de residuos a recursos. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?