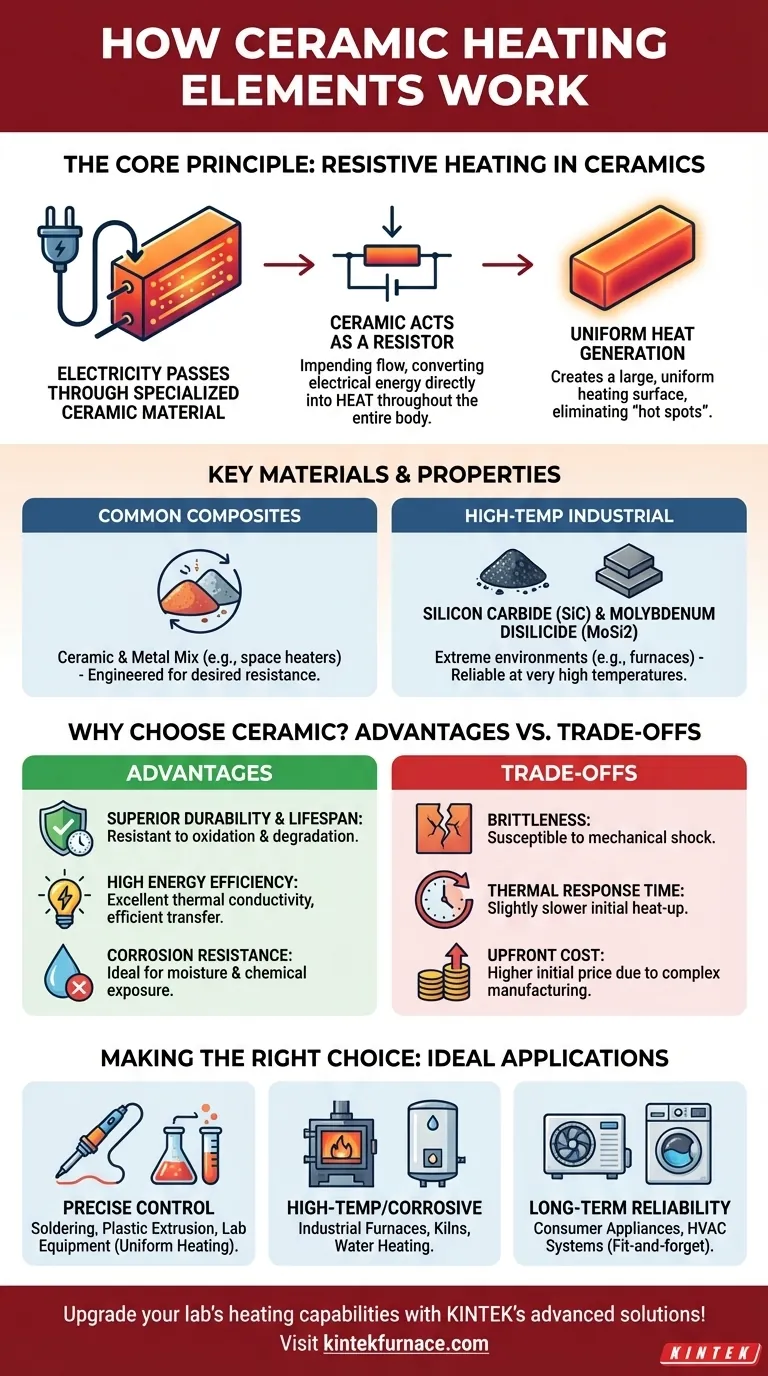

En esencia, un elemento calefactor cerámico funciona haciendo pasar electricidad a través de un material cerámico especializado. Este material actúa como una resistencia, impidiendo el flujo de electricidad y convirtiendo la energía eléctrica directamente en calor. A diferencia de un simple cable metálico, las propiedades únicas de la cerámica permiten una generación de calor muy uniforme y una transferencia eficiente, lo que la convierte en una fuente de calor estable y duradera.

La verdadera ventaja de los calentadores cerámicos no reside solo en la creación de calor, sino en su control. Su avanzada composición cerámica garantiza una temperatura uniforme, alta eficiencia y una resiliencia excepcional en entornos exigentes donde los elementos metálicos tradicionales podrían fallar.

El principio fundamental: Calentamiento resistivo en cerámicas

Para entender por qué los calentadores cerámicos son tan efectivos, debemos analizar cómo funciona el material en sí. El proceso es más sofisticado que simplemente calentar un cable.

La base: Resistencia eléctrica

Todos los calentadores resistivos operan bajo un principio simple: cuando una corriente eléctrica fluye a través de un material que la resiste, la energía eléctrica se convierte en energía térmica (calor). Este es el mecanismo fundamental en juego.

El papel de las cerámicas avanzadas

Los elementos calefactores cerámicos utilizan materiales cerámicos semiconductores, a menudo compuestos. Estos materiales están diseñados para tener niveles específicos de resistencia eléctrica. Cuando se aplica corriente, el calor se genera en todo el cuerpo del componente cerámico, no solo en un cable delgado.

Distribución uniforme del calor

Debido a que todo el componente cerámico se calienta, crea una superficie de calentamiento grande y uniforme. Esto elimina los "puntos calientes" comunes en los elementos basados en cables, proporcionando una salida térmica consistente y predecible, lo cual es crítico para aplicaciones sensibles.

Materiales clave y sus propiedades

El término "cerámica" abarca una gama de materiales avanzados, cada uno elegido por sus características de rendimiento específicas.

Compuestos cerámicos comunes

Muchos elementos, particularmente para uso doméstico e industrial ligero, están hechos de un compuesto de cerámica y metal. Esta mezcla está diseñada para lograr la resistencia y durabilidad deseadas para aplicaciones como calentadores de espacio y equipos de soldadura.

Materiales industriales de alta temperatura

Para entornos extremos como hornos industriales, se requieren cerámicas especializadas. Materiales como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2) se utilizan por su capacidad para operar de manera confiable a temperaturas muy altas durante largos períodos.

¿Por qué elegir cerámica? Ventajas clave

Los elementos cerámicos se eligen sobre los metálicos tradicionales por varios beneficios distintos que resuelven desafíos comunes de ingeniería.

Durabilidad y vida útil superiores

Las cerámicas son inherentemente resistentes a la oxidación y la degradación a altas temperaturas. Esto les confiere una vida útil significativamente más larga en comparación con los elementos metálicos, que pueden volverse quebradizos y fallar con el tiempo.

Alta eficiencia energética

Las cerámicas avanzadas tienen una excelente conductividad térmica. Esto significa que el calor que generan se transfiere al área objetivo de manera muy eficiente, con menos energía desperdiciada calentando el aire circundante o los componentes internos.

Resistencia a la corrosión

A diferencia de los metales, las cerámicas no se oxidan ni corroen. Esto las convierte en la opción ideal para aplicaciones que implican humedad o exposición química, como en calentadores de agua o ciertos procesos industriales.

Entendiendo las compensaciones

Ninguna tecnología está exenta de limitaciones. Ser consciente de las compensaciones es crucial para tomar una decisión informada.

Fragilidad y choque mecánico

Aunque muy duras y resistentes al calor, las cerámicas pueden ser frágiles. Son más susceptibles a agrietarse o romperse por un impacto fuerte o una vibración mecánica significativa que un elemento de cable metálico flexible.

Tiempo de respuesta térmica

Debido a que toda la masa del elemento cerámico debe calentarse para alcanzar su temperatura de funcionamiento, su tiempo de calentamiento inicial puede ser ligeramente más lento que el de un cable metálico expuesto de baja masa que se calienta casi instantáneamente.

Costo inicial

El proceso de fabricación de componentes cerámicos de alta pureza e ingeniería es más complejo que el de un simple cable de resistencia. Esto puede llevar a un precio de compra inicial más alto, aunque a menudo se compensa con una vida útil más larga y menores costos de mantenimiento.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un calentador cerámico debe basarse en el requisito principal de su aplicación.

- Si su enfoque principal es el control preciso y estable de la temperatura: La cerámica es la opción superior para aplicaciones como soldadura, extrusión de plástico y equipos de laboratorio debido a su calentamiento uniforme.

- Si su enfoque principal es la operación en ambientes de alta temperatura o corrosivos: Las cerámicas especializadas son esenciales para hornos industriales, kilns y aplicaciones como el calentamiento de agua donde los elementos metálicos se degradarían rápidamente.

- Si su enfoque principal es la fiabilidad a largo plazo y el bajo mantenimiento: La durabilidad inherente de los elementos cerámicos los convierte en una solución de "instalar y olvidar" para electrodomésticos de consumo y sistemas HVAC.

Al aprovechar las propiedades únicas de las cerámicas avanzadas, puede lograr un nivel de rendimiento, eficiencia y longevidad que los elementos calefactores tradicionales no pueden igualar.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Principio fundamental | El calentamiento resistivo en cerámicas semiconductoras convierte la electricidad en calor de manera uniforme. |

| Materiales clave | Compuestos, carburo de silicio (SiC), disilicuro de molibdeno (MoSi2) para uso a alta temperatura. |

| Ventajas | Durabilidad superior, alta eficiencia energética, resistencia a la corrosión, distribución uniforme del calor. |

| Compensaciones | Fragilidad, respuesta térmica más lenta, mayor costo inicial. |

| Aplicaciones ideales | Soldadura, hornos industriales, calentadores de agua, equipos de laboratorio, sistemas HVAC. |

¡Mejore las capacidades de calentamiento de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una mayor eficiencia y fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar su investigación.

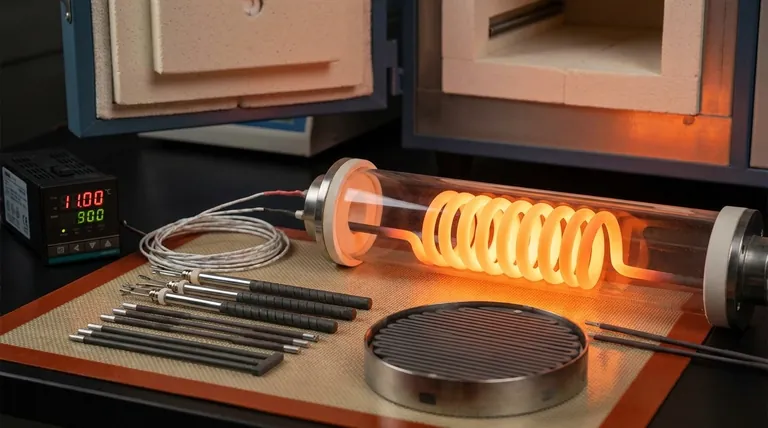

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad