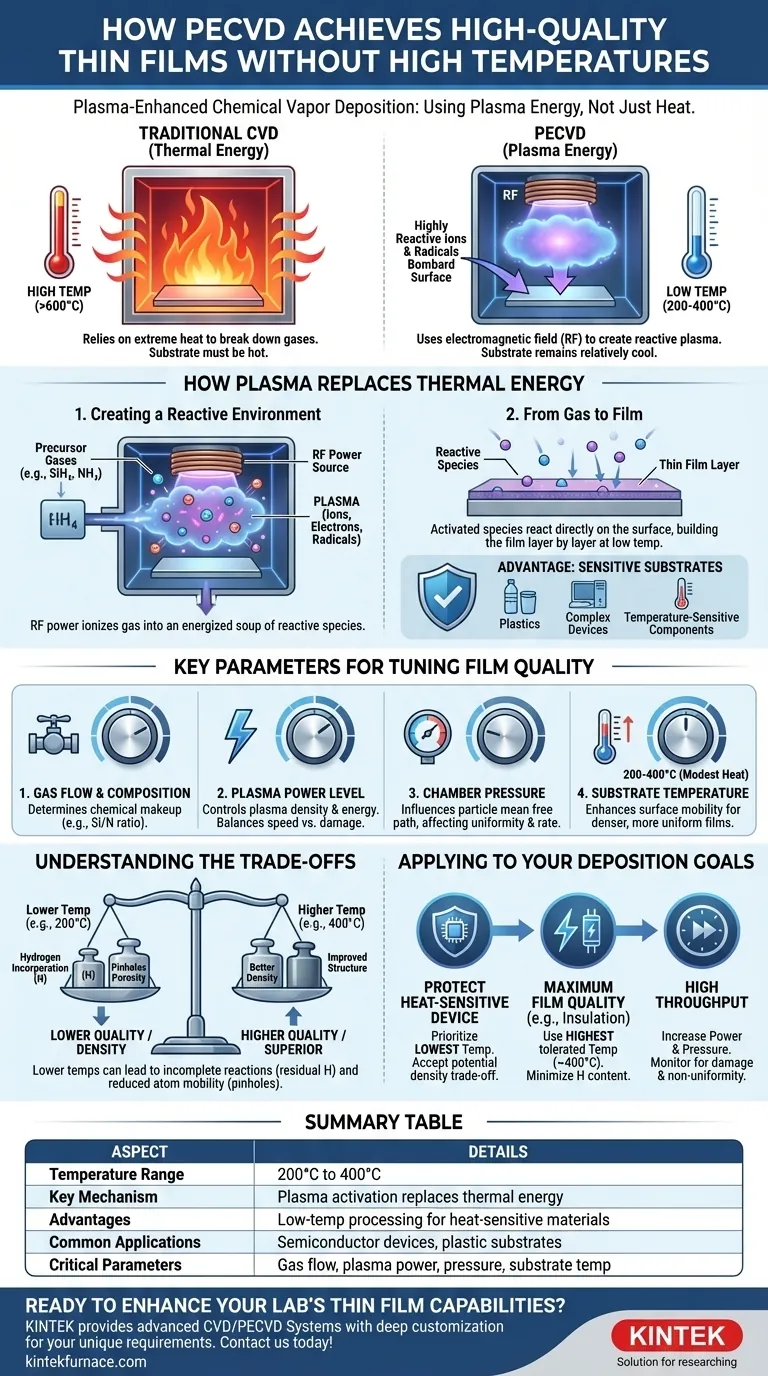

En esencia, la Deposición Química de Vapor Asistida por Plasma (CVD-P) logra películas delgadas de alta calidad sin calor extremo utilizando plasma para suministrar la energía de activación necesaria. En lugar de depender de altas temperaturas para descomponer los gases precursores, la CVD-P utiliza un campo electromagnético (típicamente de radiofrecuencia) para ionizar el gas, creando un plasma lleno de iones y radicales altamente reactivos que se depositan sobre el sustrato a temperaturas mucho más bajas, a menudo entre 200 °C y 400 °C.

La diferencia fundamental es la fuente de energía. La Deposición Química de Vapor (CVD) tradicional utiliza energía térmica, calentando el sustrato para impulsar las reacciones químicas. La CVD-P utiliza las partículas energéticas dentro de un plasma para hacer el mismo trabajo, permitiendo que el sustrato permanezca relativamente frío.

Cómo el Plasma Reemplaza la Energía Térmica

La genialidad de la CVD-P reside en su capacidad para separar la energía requerida para la reacción química de la temperatura del sustrato.

Creación de un Entorno Reactivo

En una cámara de CVD-P, los gases precursores se introducen a baja presión. Luego se aplica una fuente de energía de RF, que arranca electrones de las moléculas de gas.

Este proceso crea un plasma: una sopa energizada de iones, electrones, radicales libres y moléculas neutras. Estos radicales libres son químicamente inestables y extremadamente reactivos.

De Gas a Película

Estas especies altamente reactivas bombardean la superficie de la oblea o sustrato. Debido a que ya están en un estado activado, no necesitan alta energía térmica del sustrato para reaccionar y formar la película delgada deseada.

Las reacciones químicas ocurren directamente en la superficie a medida que llegan estas partículas, construyendo la película capa por capa.

La Ventaja para Sustratos Sensibles

Esta capacidad de baja temperatura es la razón principal por la que la CVD-P es tan valiosa. Permite la deposición en materiales que no pueden soportar altas temperaturas, como plásticos, o en dispositivos semiconductores complejos que ya han pasado por pasos de procesamiento previos con componentes sensibles a la temperatura.

Parámetros Clave para Ajustar la Calidad de la Película

Aunque el plasma realiza el trabajo pesado, la calidad final de la película no es automática. Depende de un equilibrio cuidadoso de varios parámetros críticos del proceso.

Flujo y Composición del Gas

Los gases precursores específicos y sus caudales determinan directamente la composición química y la estequiometría de la película final. Por ejemplo, la deposición de nitruro de silicio (Si₃N₄) implica un control preciso de los flujos de gas de silano (SiH₄) y amoníaco (NH₃) o nitrógeno (N₂).

Nivel de Potencia del Plasma

La cantidad de potencia de RF aplicada controla la densidad y la energía del plasma. Una potencia más alta aumenta la tasa de deposición, pero también puede provocar daños en la película debido al bombardeo de iones de alta energía. Es un parámetro crítico para equilibrar la velocidad y la calidad.

Presión de la Cámara

La presión influye en la "trayectoria libre media" de las partículas, o la distancia que recorren antes de colisionar. Las presiones más bajas pueden mejorar la uniformidad de la película en toda la oblea, mientras que las presiones más altas pueden aumentar la tasa de deposición.

Temperatura del Sustrato

Incluso en un proceso de "baja temperatura", el sustrato todavía se calienta, típicamente entre 200 °C y 400 °C. Este calor moderado mejora la movilidad superficial de los átomos depositados, ayudándoles a encontrar posiciones estables y dando como resultado una película más densa y uniforme con menos defectos.

Comprender las Compensaciones de la Deposición a Baja Temperatura

La CVD-P es una herramienta poderosa, pero su naturaleza de baja temperatura introduce compromisos específicos que deben gestionarse.

El Espectro de la "Calidad"

Aunque las películas de CVD-P se consideran de alta calidad, las películas depositadas en el extremo superior del rango de temperatura de CVD-P (350-400 °C) son generalmente superiores. Tienen mejor densidad y estructura en comparación con las depositadas a 200 °C.

Incorporación de Hidrógeno

Los gases precursores de CVD-P a menudo se basan en hidrógeno (p. ej., silano). A temperaturas más bajas, las reacciones pueden ser incompletas, dejando átomos de hidrógeno incorporados en la película. Este hidrógeno residual puede afectar negativamente las propiedades eléctricas y la estabilidad de la película. Las temperaturas más altas ayudan a eliminar más hidrógeno.

Densidad de la Película y Microagujeros

Las temperaturas más bajas del sustrato reducen la movilidad superficial de los átomos depositantes. Esto puede evitar que se asienten en la configuración más estable y densa, lo que podría provocar películas porosas o la formación de "microagujeros" microscópicos, lo que podría comprometer la integridad de la película.

Aplicación de Esto a Sus Objetivos de Deposición

Su proceso CVD-P óptimo depende totalmente de lo que esté tratando de lograr.

- Si su enfoque principal es proteger un dispositivo sensible al calor: Priorice la temperatura de deposición más baja posible que permita su proceso y acepte una posible compensación en la densidad de la película.

- Si su enfoque principal es la máxima calidad de película (p. ej., aislamiento eléctrico): Utilice la temperatura más alta que su sustrato pueda tolerar (hasta ~400 °C) para minimizar el contenido de hidrógeno y maximizar la densidad de la película.

- Si su enfoque principal es el mayor rendimiento (throughput): Puede aumentar la potencia del plasma y la presión para aumentar la tasa de deposición, pero debe controlar el posible daño a la película y la no uniformidad.

Al comprender cómo el plasma sustituye al calor, puede manipular las palancas clave del proceso para lograr las propiedades específicas de la película que exige su aplicación.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | 200 °C a 400 °C |

| Mecanismo Clave | La activación por plasma reemplaza la energía térmica |

| Ventajas | Procesamiento a baja temperatura, adecuado para materiales sensibles al calor |

| Aplicaciones Comunes | Dispositivos semiconductores, sustratos de plástico |

| Parámetros Críticos | Flujo de gas, potencia del plasma, presión de la cámara, temperatura del sustrato |

¿Listo para mejorar las capacidades de película delgada de su laboratorio con soluciones CVD-P personalizadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas avanzados de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/CVD-P, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté trabajando con sustratos sensibles o necesite una deposición de película de alta calidad, podemos ayudarlo a optimizar su proceso. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus necesidades específicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura