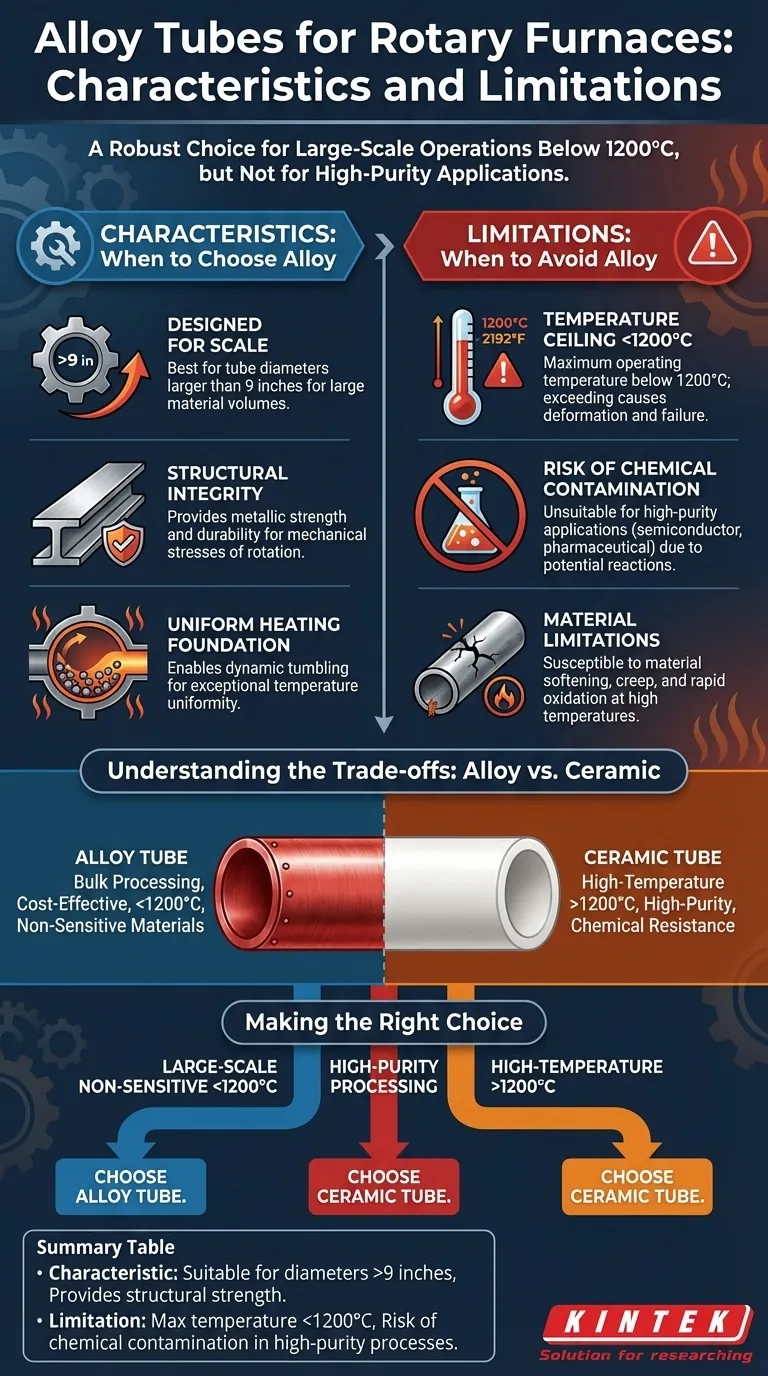

Para hornos rotatorios, los tubos de aleación son una opción robusta para operaciones a gran escala, pero vienen con dos limitaciones significativas. Son más adecuados para diámetros superiores a nueve pulgadas, pero no se pueden usar para procesos que requieran temperaturas superiores a 1200°C, y su composición metálica los hace inapropiados para aplicaciones de alta pureza donde las reacciones químicas podrían contaminar el producto.

La decisión de usar un tubo de aleación en lugar de uno cerámico no se trata de cuál es "mejor", sino de cuál es el correcto para el trabajo. Los tubos de aleación proporcionan integridad estructural para aplicaciones de gran diámetro, pero esto conlleva un costo en cuanto a un techo de temperatura más bajo y el riesgo inherente de contaminación del producto.

El Papel del Tubo de Aleación

Un horno de tubo rotatorio proporciona un tratamiento térmico uniforme al rotar continuamente el material dentro de un tubo cilíndrico. La elección del material del tubo es fundamental para el rendimiento del horno y la calidad del producto final.

Diseñado para la Escala

Los tubos de aleación se especifican típicamente para aplicaciones que requieren un diámetro de tubo superior a nueve pulgadas. Su naturaleza metálica proporciona la resistencia estructural y la durabilidad necesarias para manejar mayores volúmenes de material y las tensiones mecánicas de la rotación a gran escala.

La Base del Calentamiento Uniforme

La principal ventaja de un horno rotatorio es su capacidad para voltear el material, asegurando que cada partícula esté expuesta a la fuente de calor y a la atmósfera del proceso. Este entorno dinámico, gestionado por sistemas de control automatizados, ofrece una uniformidad de temperatura excepcional que es difícil de lograr en un horno estático.

Limitaciones Críticas de los Tubos de Aleación

Aunque son fuertes y adecuados para grandes diámetros, los tubos de aleación tienen límites operativos distintos que debe respetar para garantizar la integridad y seguridad del proceso.

El Techo de Temperatura de 1200°C

La limitación más significativa de las aleaciones comunes para hornos es su temperatura máxima de funcionamiento, que típicamente está por debajo de 1200°C (aprox. 2192°F). Exceder este límite térmico puede provocar el ablandamiento del material, deformación (fluencia) y oxidación rápida, comprometiendo la integridad estructural del tubo y creando un riesgo de seguridad significativo.

El Riesgo de Contaminación Química

Los tubos de aleación están, por definición, compuestos de múltiples metales. Estos metales pueden reaccionar con el material que se procesa o con los gases desprendidos durante el calentamiento. Esto hace que los tubos de aleación sean inadecuados para aplicaciones de alta pureza, como las de las industrias de semiconductores, materiales avanzados o farmacéutica, donde incluso cantidades traza de contaminación metálica pueden arruinar el producto final.

Comprendiendo las Ventajas y Desventajas: Aleación vs. Cerámica

Elegir el material de tubo correcto implica una clara comprensión de las ventajas y desventajas entre las opciones de aleación y cerámica, basándose en sus requisitos de proceso específicos.

Cuándo Elegir un Tubo de Aleación

Un tubo de aleación es la elección correcta cuando su proceso implica grandes volúmenes de material, no requiere temperaturas superiores a 1200°C y no es sensible a la posible contaminación metálica. Ofrecen una solución rentable y mecánicamente robusta para muchas aplicaciones de procesamiento industrial a granel.

Cuándo Elegir un Tubo Cerámico

Los tubos cerámicos (como la alúmina) son la alternativa necesaria en dos condiciones. Primero, para el procesamiento a alta temperatura por encima del límite de 1200°C de las aleaciones. Segundo, para cualquier aplicación de alta pureza donde el riesgo de reacción química y contaminación del producto por un tubo de aleación es inaceptable.

Considerando Otros Parámetros Clave

Más allá del tipo de material, factores como el grosor del tubo, la velocidad de rotación y la longitud total deben optimizarse. Las paredes más gruesas ofrecen mayor durabilidad, mientras que la velocidad de rotación afecta directamente la eficiencia de la transferencia de calor y la mezcla de materiales. Estos parámetros trabajan en conjunto con la elección del material para definir la capacidad general del horno.

Tomando la Decisión Correcta para su Proceso

Sus objetivos de proceso dictan directamente el material del tubo adecuado. Use estas pautas para tomar una decisión definitiva.

- Si su enfoque principal es el rendimiento a gran escala con materiales no sensibles: Los tubos de aleación ofrecen la mejor combinación de tamaño y rentabilidad para procesos que operan por debajo de 1200°C.

- Si su enfoque principal es el procesamiento de alta pureza: Los tubos cerámicos son la elección obligatoria para evitar reacciones químicas y garantizar la integridad del producto, independientemente de la temperatura.

- Si su enfoque principal es el tratamiento a alta temperatura (por encima de 1200°C): Los tubos cerámicos son su única opción viable para soportar de forma segura la carga térmica requerida.

En última instancia, seleccionar el material de tubo correcto es la base para un proceso de tratamiento térmico confiable, seguro y efectivo.

Tabla Resumen:

| Característica | Limitación |

|---|---|

| Adecuado para diámetros >9 pulgadas | Temperatura máxima <1200°C |

| Proporciona resistencia estructural | Riesgo de contaminación química en procesos de alta pureza |

¿Tiene dificultades con las necesidades de hornos de alta temperatura o alta pureza? KINTEK se especializa en soluciones avanzadas para laboratorios que requieren un procesamiento térmico preciso. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos rotatorios, de mufla, de tubo, de vacío y atmósfera, y sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados confiables con nuestras soluciones de hornos a medida!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura