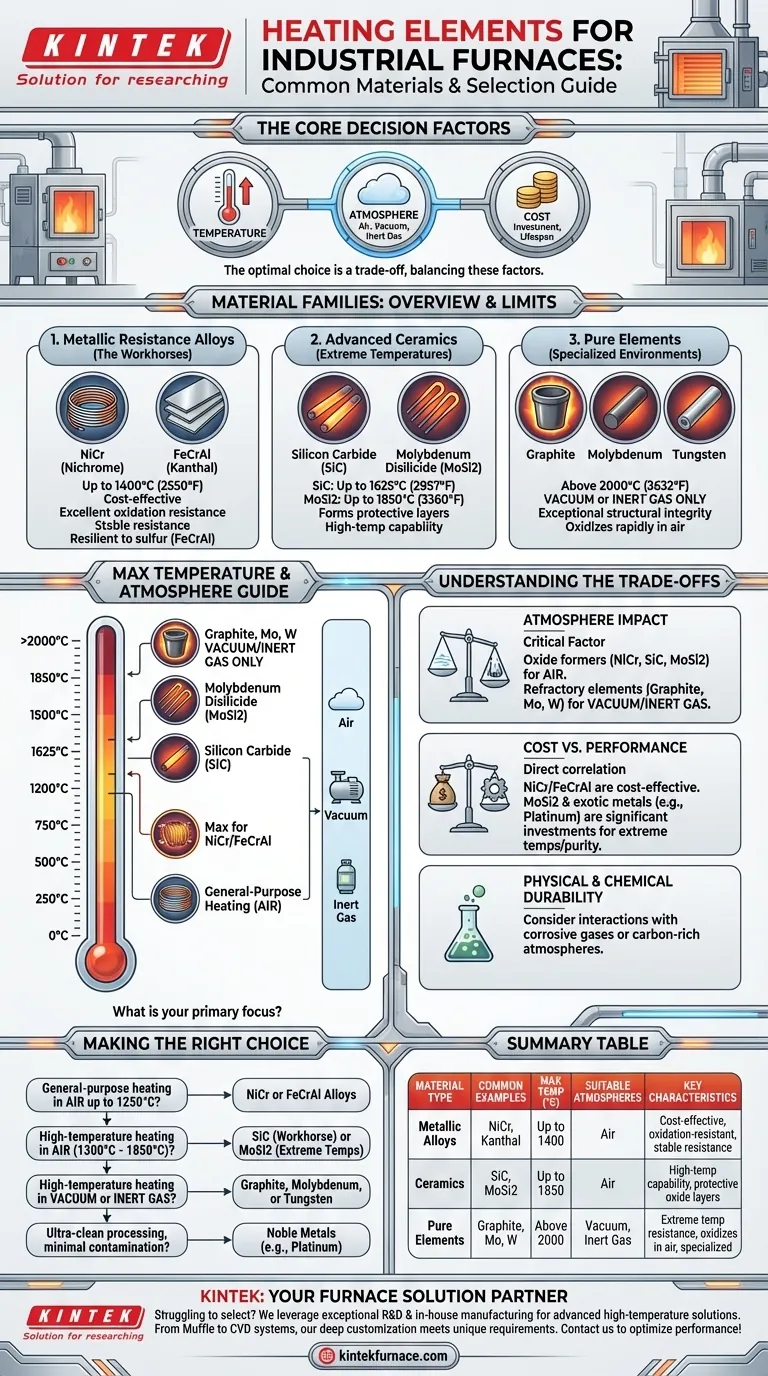

En esencia, la selección de un material para el elemento calefactor de un horno industrial es una elección de ingeniería precisa impulsada por tres factores: temperatura, atmósfera y costo. Los materiales más comunes se dividen en tres familias distintas: aleaciones de resistencia metálica como Nicrom (NiCr) y Kanthal (FeCrAl), cerámicas avanzadas como Carburo de Silicio (SiC) y Disiliciuro de Molibdeno (MoSi2), y elementos puros como Grafito, Molibdeno y Tungsteno para entornos especializados.

El material "mejor" no existe. En cambio, la elección óptima es siempre una compensación, equilibrando la temperatura de funcionamiento requerida y la atmósfera del horno con el costo, la vida útil y la estabilidad química del material.

La base: Aleaciones de resistencia metálica

Estas aleaciones son los caballos de batalla para una amplia gama de aplicaciones de calentamiento industrial, especialmente en hornos que operan en atmósferas de aire normales hasta aproximadamente 1400 °C (2550 °F).

Aleaciones de Níquel-Cromo (NiCr)

A menudo conocidas por el nombre comercial Nicrom, esta aleación (típicamente 80% níquel, 20% cromo) es posiblemente el material de elemento calefactor más común.

Su popularidad se debe a una excelente combinación de propiedades: un alto punto de fusión, excelente resistencia a la oxidación a altas temperaturas y una resistencia eléctrica relativamente estable a medida que se calienta.

Aleaciones de Hierro-Cromo-Aluminio (FeCrAl)

Comúnmente vendida como Kanthal, esta familia de aleaciones cumple una función similar a la NiCr, pero a menudo puede alcanzar temperaturas de funcionamiento ligeramente más altas.

Las aleaciones FeCrAl forman una capa de óxido de aluminio muy estable y protectora. Esto las hace particularmente resistentes en atmósferas que contienen azufre, donde los elementos a base de níquel podrían tener dificultades. Sin embargo, pueden volverse más quebradizas con el tiempo en comparación con NiCr.

Para temperaturas extremas: Elementos no metálicos

Cuando las temperaturas del proceso deben superar los límites de las aleaciones metálicas, los ingenieros recurren a materiales cerámicos o a base de carbono robustos.

Carburo de Silicio (SiC)

El Carburo de Silicio es un material cerámico muy versátil utilizado para elementos en hornos que operan hasta 1625 °C (2957 °F).

Los elementos de SiC son autosoportantes, mecánicamente fuertes y se pueden utilizar en una variedad de atmósferas de horno, ofreciendo un gran equilibrio entre rendimiento y costo para aplicaciones de alta temperatura.

Disiliciuro de Molibdeno (MoSi2)

Para las temperaturas más altas en el aire, el Disiliciuro de Molibdeno es la opción principal, capaz de operar de manera confiable hasta 1850 °C (3360 °F).

Cuando se calienta, el MoSi2 forma una capa protectora de sílice similar al vidrio en su superficie que evita una mayor oxidación, lo que le permite sobrevivir al calor extremo.

Grafito

El grafito es el material de elección para muchos procesos de temperatura muy alta, pero con una advertencia crítica: debe utilizarse en una atmósfera de vacío o gas inerte.

En ausencia de oxígeno, el grafito tiene una integridad estructural excepcional a temperaturas muy superiores a 2000 °C (3632 °F). Si se expone al aire a estas temperaturas, se oxidará y fallará rápidamente.

Comprender las compensaciones

Elegir un elemento calefactor nunca se trata de una sola especificación. Debe considerar cómo interactúa el material con todo su entorno operativo.

El impacto de la atmósfera

Este es el factor más crítico después de la temperatura. Materiales como NiCr, FeCrAl, SiC y MoSi2 están diseñados para formar capas protectoras de óxido, lo que los hace perfectos para su uso en aire.

Por el contrario, materiales como el Grafito, el Molibdeno y el Tungsteno se conocen como elementos refractarios. Tienen puntos de fusión extremadamente altos, pero se oxidarán y fallarán catastróficamente en el aire a altas temperaturas. Se reservan exclusivamente para hornos de vacío o de gas inerte.

Costo frente a rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo. Las aleaciones NiCr y FeCrAl son soluciones rentables para los rangos de tratamiento térmico más comunes.

Materiales como MoSi2 y metales exóticos como el Platino (utilizado en hornos de laboratorio especializados por su pureza y estabilidad) representan una inversión significativa, justificada solo cuando las temperaturas extremas o la pureza del proceso no son negociables.

Durabilidad física y química

Considere la naturaleza química de su proceso. ¿Estarán los elementos expuestos a gases corrosivos, atmósferas ricas en carbono (cementación) o cualquier cosa que pueda reaccionar con el propio elemento? Un material que prospera en un entorno puede degradarse rápidamente en otro.

Tomar la decisión correcta para su objetivo

Una vez que haya definido su temperatura máxima y la atmósfera del horno, su elección será clara.

- Si su enfoque principal es el calentamiento de propósito general en aire hasta 1250 °C: Las aleaciones NiCr o FeCrAl ofrecen el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es el calentamiento a alta temperatura en aire (1300 °C - 1850 °C): SiC es el caballo de batalla, mientras que MoSi2 es la solución para las temperaturas más extremas.

- Si su enfoque principal es el calentamiento a alta temperatura en vacío o gas inerte: El grafito, el molibdeno o el tungsteno son sus únicas opciones viables.

- Si su enfoque principal es el procesamiento ultralimpio con mínima contaminación: Se utilizan metales preciosos como el platino a pesar de su alto costo.

En última instancia, adaptar el material del elemento calefactor a su función operativa específica es la decisión más importante en el diseño de hornos.

Tabla de resumen:

| Tipo de material | Ejemplos comunes | Temperatura máxima (°C) | Atmósferas adecuadas | Características clave |

|---|---|---|---|---|

| Aleaciones metálicas | Nicrom (NiCr), Kanthal (FeCrAl) | Hasta 1400 | Aire | Rentable, resistente a la oxidación, resistencia eléctrica estable |

| Cerámicas | Carburo de Silicio (SiC), Disiliciuro de Molibdeno (MoSi2) | Hasta 1850 | Aire | Capacidad de alta temperatura, autosoportante, capas de óxido protectoras |

| Elementos puros | Grafito, Molibdeno, Tungsteno | Por encima de 2000 | Vacío o gas inerte | Resistencia a temperaturas extremas, se oxida en el aire, uso especializado |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno industrial? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se enfrente a temperaturas extremas, atmósferas específicas o limitaciones de costos, nuestros expertos pueden ayudarlo a optimizar el rendimiento y la durabilidad. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas