En un entorno de vacío, los elementos calefactores de grafito se eligen por su rendimiento inigualable a altas temperaturas, durabilidad y pureza química. Su capacidad para operar de manera confiable a temperaturas que superan con creces a la mayoría de los elementos metálicos, combinada con su estabilidad inherente, los convierte en el estándar para muchos procesos industriales exigentes como el tratamiento térmico, la soldadura fuerte y la sinterización.

La decisión de usar grafito no se trata solo de alcanzar altas temperaturas; se trata de lograr estabilidad y pureza del proceso en un entorno extremo. Su combinación única de propiedades térmicas, mecánicas y químicas lo convierte en una opción predecible y confiable para las aplicaciones de hornos de vacío más exigentes.

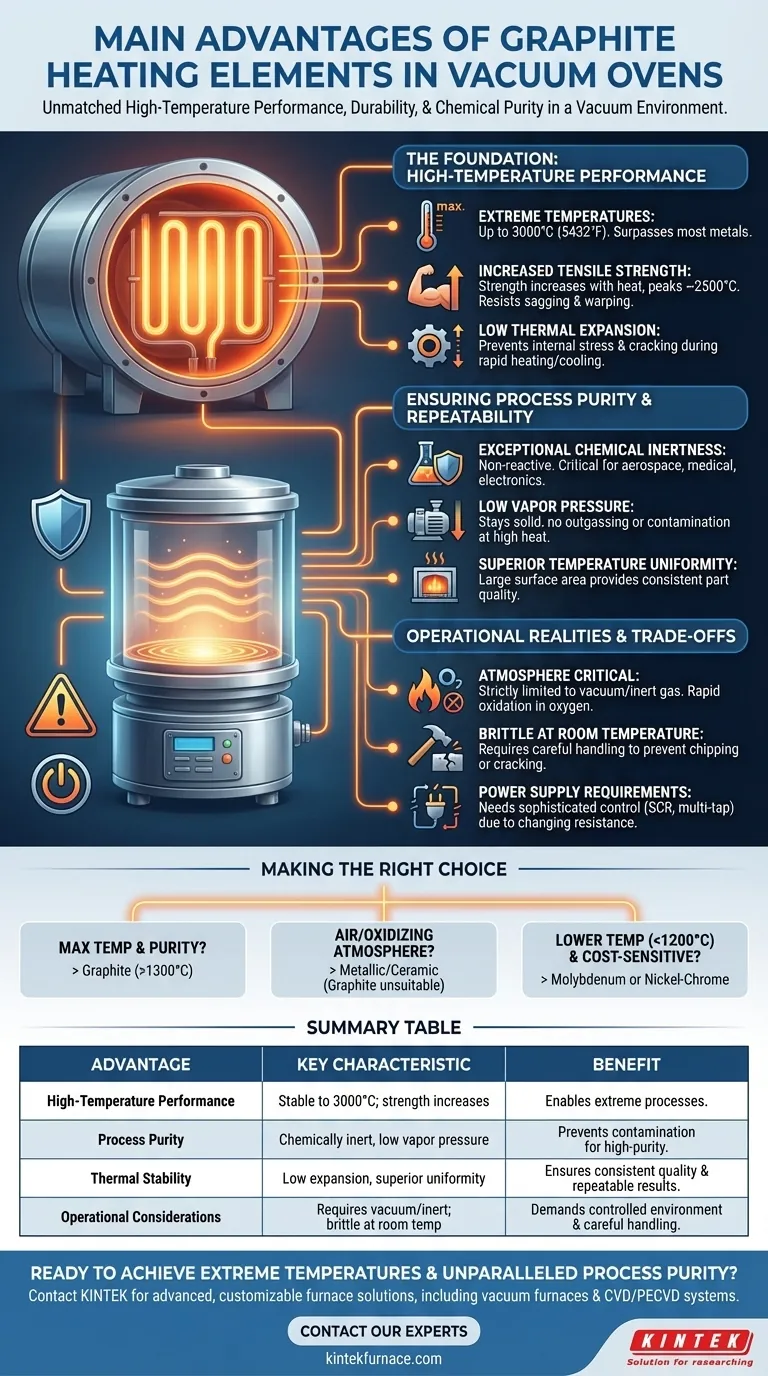

La base: rendimiento a alta temperatura

La ventaja principal del grafito radica en cómo se comportan sus propiedades físicas bajo calor extremo, lo cual es fundamentalmente diferente de los metales tradicionales.

Alcanzando temperaturas extremas

Los elementos de grafito pueden operar de manera estable a temperaturas de hasta 3000 °C (5432 °F) en una atmósfera inerte o de vacío. Esta capacidad supera con creces los límites de los elementos calefactores metálicos comunes.

Resistencia mecánica con calor intenso

A diferencia de los metales que se ablandan y debilitan a medida que se calientan, la resistencia a la tracción del grafito en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2500 °C. Esta propiedad única significa que los elementos de grafito resisten el pandeo, la deformación y la falla mecánica bajo carga a temperaturas extremas.

Baja expansión térmica

El grafito tiene un coeficiente de expansión térmica muy bajo. Esto significa que se expande y contrae muy poco durante los rápidos ciclos de calentamiento y enfriamiento comunes en las operaciones de hornos de vacío, lo que evita el estrés interno que podría provocar grietas o fallas.

Garantizar la pureza y repetibilidad del proceso

En un vacío, el propio elemento calefactor puede convertirse en una fuente de contaminación. Las propiedades del grafito son especialmente adecuadas para mantener un entorno de procesamiento limpio.

Inercia química excepcional

El grafito es químicamente inerte y no reacciona ni contamina la gran mayoría de los materiales que se procesan. Esto es fundamental para aplicaciones de alta pureza en las industrias aeroespacial, médica y electrónica.

Baja presión de vapor

A altas temperaturas y en un vacío profundo, los materiales pueden comenzar a "hervir" o desgasificarse, contaminando el horno y el producto. El grafito tiene una presión de vapor extremadamente baja, lo que significa que permanece en estado sólido y no libera vapores no deseados, asegurando la pureza del proceso.

Uniformidad de temperatura superior

Los elementos de grafito se pueden mecanizar en placas o cilindros grandes y robustos. Esta gran superficie les permite irradiar calor de manera muy uniforme en toda la zona caliente del horno, lo cual es esencial para una calidad de pieza consistente y resultados repetibles.

Comprender las compensaciones y las realidades operativas

Ningún material es perfecto. La decisión de utilizar grafito requiere comprender sus limitaciones operativas específicas.

El papel crítico de la atmósfera

La resistencia del grafito a altas temperaturas está estrictamente limitada a entornos de vacío o gas inerte. En presencia de oxígeno a altas temperaturas, el grafito se oxidará rápidamente (se quemará). Una fuga en el recipiente de vacío puede provocar la destrucción total de los elementos calefactores.

Fragilidad a temperatura ambiente

Aunque es increíblemente fuerte cuando está caliente, el grafito es un material cerámico y es frágil a temperatura ambiente. Esto requiere un manejo cuidadoso durante la instalación, el mantenimiento y la carga del horno para evitar astilladuras o grietas.

Requisitos de la fuente de alimentación

La resistencia eléctrica del grafito cambia a medida que cambia su temperatura. Esto requiere un sistema de control de potencia más sofisticado, que generalmente implica un transformador multitap o un SCR (rectificador controlado por silicio), para gestionar la entrada de energía con precisión durante un ciclo de calentamiento.

Tomar la decisión correcta para su proceso

Su aplicación específica dicta si el grafito es la opción óptima en comparación con otros materiales como el molibdeno, el tungsteno o las aleaciones de níquel-cromo.

- Si su enfoque principal es la temperatura y pureza máximas: El grafito es la opción superior para procesos por encima de los 1300 °C, especialmente donde la contaminación metálica es un punto crítico de falla.

- Si su enfoque principal es operar en una atmósfera de aire u oxidante: El grafito no es adecuado sin recubrimientos protectores complejos y costosos; debe utilizar elementos metálicos o cerámicos diseñados para esas condiciones.

- Si su enfoque principal es la sensibilidad al costo para trabajos en vacío a temperaturas más bajas: Para procesos consistentemente por debajo de los 1200 °C, el molibdeno o las aleaciones avanzadas de níquel-cromo pueden ofrecer una solución más económica.

Comprender estos principios básicos le permite seleccionar no solo un componente, sino la base correcta para un proceso de alta temperatura confiable y repetible.

Tabla de resumen:

| Ventaja | Característica clave | Beneficio |

|---|---|---|

| Rendimiento a alta temperatura | Funcionamiento estable hasta 3000 °C; la resistencia a la tracción aumenta con el calor | Permite procesos extremos de tratamiento térmico, soldadura fuerte y sinterización |

| Pureza del proceso | Químicamente inerte con baja presión de vapor | Previene la contaminación para aplicaciones de alta pureza en aeroespacial, médica y electrónica |

| Estabilidad térmica | Baja expansión térmica y uniformidad de temperatura superior | Garantiza una calidad de pieza consistente y resultados repetibles |

| Consideraciones operativas | Requiere atmósfera de vacío/inerte; frágil a temperatura ambiente | Exige un entorno controlado y un manejo cuidadoso para un rendimiento óptimo |

¿Listo para alcanzar temperaturas extremas y una pureza de proceso inigualable en su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos especializados de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda.

Ya sea que su aplicación requiera el calor extremo y la inercia química de los elementos calefactores de grafito o de otra solución especializada, podemos ayudarlo a construir un proceso de alta temperatura confiable y repetible.

¡Contacte a nuestros expertos hoy para discutir cómo podemos optimizar las operaciones de su horno de vacío!

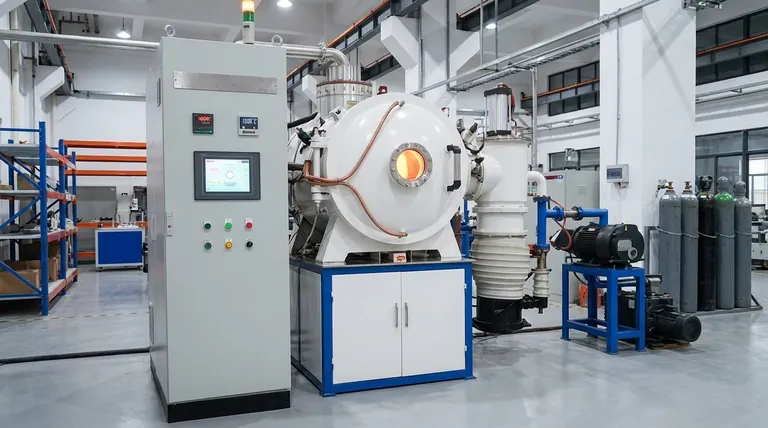

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior