La diferencia fundamental entre el tratamiento térmico convencional y el tratamiento térmico al vacío es el ambiente en el que se calienta el metal. Los métodos convencionales exponen el material al aire atmosférico durante el ciclo de calentamiento. El tratamiento térmico al vacío, en cambio, se realiza dentro de una cámara sellada donde una bomba ha eliminado el aire, creando un ambiente controlado y libre de contaminación.

La elección entre estos dos métodos se reduce a un solo principio: el control. Si bien el tratamiento térmico convencional es un proceso sencillo, expone el metal a gases reactivos presentes en el aire. El tratamiento térmico al vacío elimina estas variables, previniendo reacciones superficiales no deseadas y proporcionando un control superior sobre las propiedades finales del material.

Cómo el Ambiente lo Cambia Todo

La atmósfera, o la falta de ella, es el factor determinante que separa estos dos procesos y dicta sus resultados.

Tratamiento Térmico Convencional: El Enfoque al Aire Libre

En el tratamiento térmico convencional, las piezas se calientan en hornos que operan en presencia de aire atmosférico. Este aire contiene aproximadamente un 21% de oxígeno, junto con nitrógeno y otros gases traza.

Cuando el acero y otras aleaciones se calientan a altas temperaturas en este ambiente, el oxígeno reacciona con la superficie del metal. Esta reacción química se conoce como oxidación, que forma una capa oscura y escamosa de cascarilla.

Tratamiento Térmico al Vacío: La Cámara Controlada

El tratamiento térmico al vacío coloca las piezas en un horno sellado, y un potente sistema de bombeo elimina el aire antes de que comience el calentamiento. Esto crea un ambiente de baja presión, casi al vacío.

Al eliminar el oxígeno y otros gases reactivos, no hay nada con lo que la superficie caliente del metal pueda reaccionar. Esto previene completamente la oxidación y otra contaminación atmosférica durante todo el proceso.

El Impacto en el Proceso y los Resultados

Esta diferencia en el ambiente tiene profundas implicaciones para la calidad, consistencia y acabado del producto final.

Prevención de la Oxidación y la Descarburación

La ventaja más significativa del ambiente de vacío es la prevención de reacciones superficiales. Sin oxígeno, no se puede formar cascarilla en la superficie de la pieza.

Además, previene la descarburación, un problema crítico para los aceros con alto contenido de carbono. En un horno convencional, los gases reactivos pueden eliminar el carbono de la capa superficial del acero, dejándolo más blando y reduciendo su resistencia al desgaste. Un vacío previene esto por completo.

Lograr un Acabado Brillante y Limpio

Debido a que se elimina la oxidación, las piezas que se someten a tratamiento térmico al vacío salen del horno con una superficie limpia y brillante.

Esto a menudo elimina la necesidad de operaciones de limpieza posteriores al tratamiento, como el chorreado con arena o el decapado químico, ahorrando tiempo y costes al tiempo que se preservan las dimensiones precisas del componente.

Control de Proceso Inigualable

Los hornos de vacío ofrecen un ambiente altamente controlado y libre de convección. El calentamiento generalmente se realiza con elementos resistivos que permiten una gestión de temperatura extremadamente precisa y uniforme.

Este nivel de control garantiza resultados altamente predecibles y repetibles de un lote a otro, lo cual es fundamental para aplicaciones de alto rendimiento en industrias como la aeroespacial, la médica y la fabricación de herramientas de alta gama.

Comprender las Compensaciones

Aunque el tratamiento térmico al vacío ofrece resultados superiores, no siempre es la opción necesaria o más económica.

El Factor de Coste y Complejidad

Los hornos de vacío son más complejos y tienen una mayor inversión inicial y costes operativos que los hornos atmosféricos convencionales.

El ciclo del proceso también puede ser más largo debido al tiempo necesario para evacuar el aire de la cámara antes de que pueda comenzar el ciclo de calentamiento.

Cuándo el Convencional es la Herramienta Adecuada

Para muchas aplicaciones de propósito general, el tratamiento térmico convencional es perfectamente adecuado y más rentable.

Si el acabado superficial de un componente no es una preocupación crítica o si de todos modos se mecanizará después del tratamiento térmico, la cascarilla producida por el calentamiento atmosférico suele ser aceptable.

Tomar la Decisión Correcta para su Material

Su objetivo específico para el componente debe guiar su decisión.

- Si su enfoque principal es la rentabilidad en aceros de baja aleación o piezas no críticas: El tratamiento térmico convencional es la opción más práctica y económica.

- Si su enfoque principal es un acabado superficial prístino para evitar la limpieza secundaria: El tratamiento térmico al vacío es el método superior, ya que entrega piezas limpias y brillantes directamente desde el horno.

- Si su enfoque principal es maximizar el rendimiento de los aceros para herramientas, aceros inoxidables o aleaciones aeroespaciales: El control preciso y la prevención de la descarburación que ofrece un proceso de vacío son esenciales.

Al comprender el papel de la atmósfera en el proceso, puede seleccionar el método que mejor se adapte a su material, presupuesto y requisitos de rendimiento.

Tabla Resumen:

| Característica | Tratamiento Térmico Convencional | Tratamiento Térmico al Vacío |

|---|---|---|

| Ambiente del Proceso | Horno al aire libre con gases atmosféricos | Cámara de vacío sellada y de baja presión |

| Resultado Superficial | Formación de oxidación y cascarilla; posible descarburación | Acabado limpio y brillante; sin oxidación ni descarburación |

| Limpieza de Piezas | Requiere limpieza posterior al tratamiento (p. ej., chorreado con arena) | Las piezas están limpias y listas para usar |

| Control del Proceso y Consistencia | Bueno para aplicaciones generales | Excelente para resultados de alta precisión y repetibles |

| Ideal Para | Procesamiento rentable de piezas no críticas | Aleaciones de alto rendimiento, aceros para herramientas, componentes aeroespaciales y médicos |

¿Necesita un Tratamiento Térmico Preciso y Libre de Contaminación?

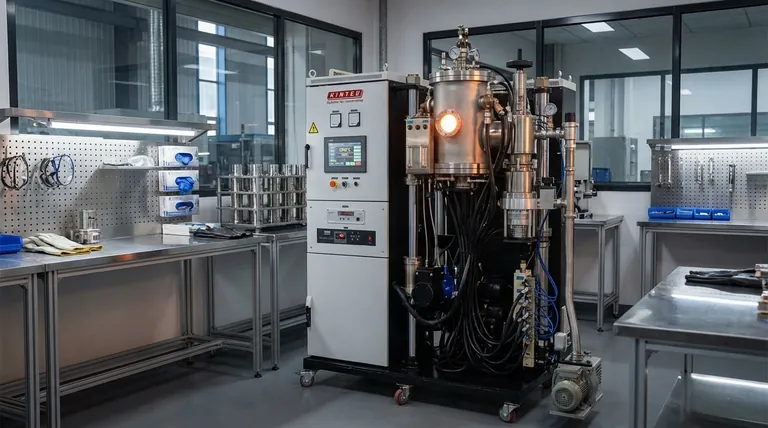

Sus componentes de alto valor exigen lo máximo en control de procesos e integridad superficial. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de vacío que eliminan la oxidación y la descarburación, asegurando acabados prístinos y propiedades superiores del material.

Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

→ Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de tratamiento térmico al vacío pueden mejorar la calidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?