La ventaja fundamental de un horno de tratamiento térmico al vacío es su capacidad para crear un entorno excepcionalmente limpio y controlado para el procesamiento de materiales. Al eliminar los gases atmosféricos, estos hornos previenen reacciones superficiales no deseadas como la oxidación y la descarburación, lo que da como resultado piezas que no solo son más resistentes, sino que también mantienen un acabado superficial brillante e inalterado directamente al salir del horno.

La conclusión crítica es que un horno de vacío cambia la naturaleza del tratamiento térmico en sí. En lugar de simplemente gestionar los efectos negativos de una atmósfera caliente, elimina la atmósfera por completo, lo que le brinda un control preciso sobre las propiedades finales y la calidad de la superficie del material.

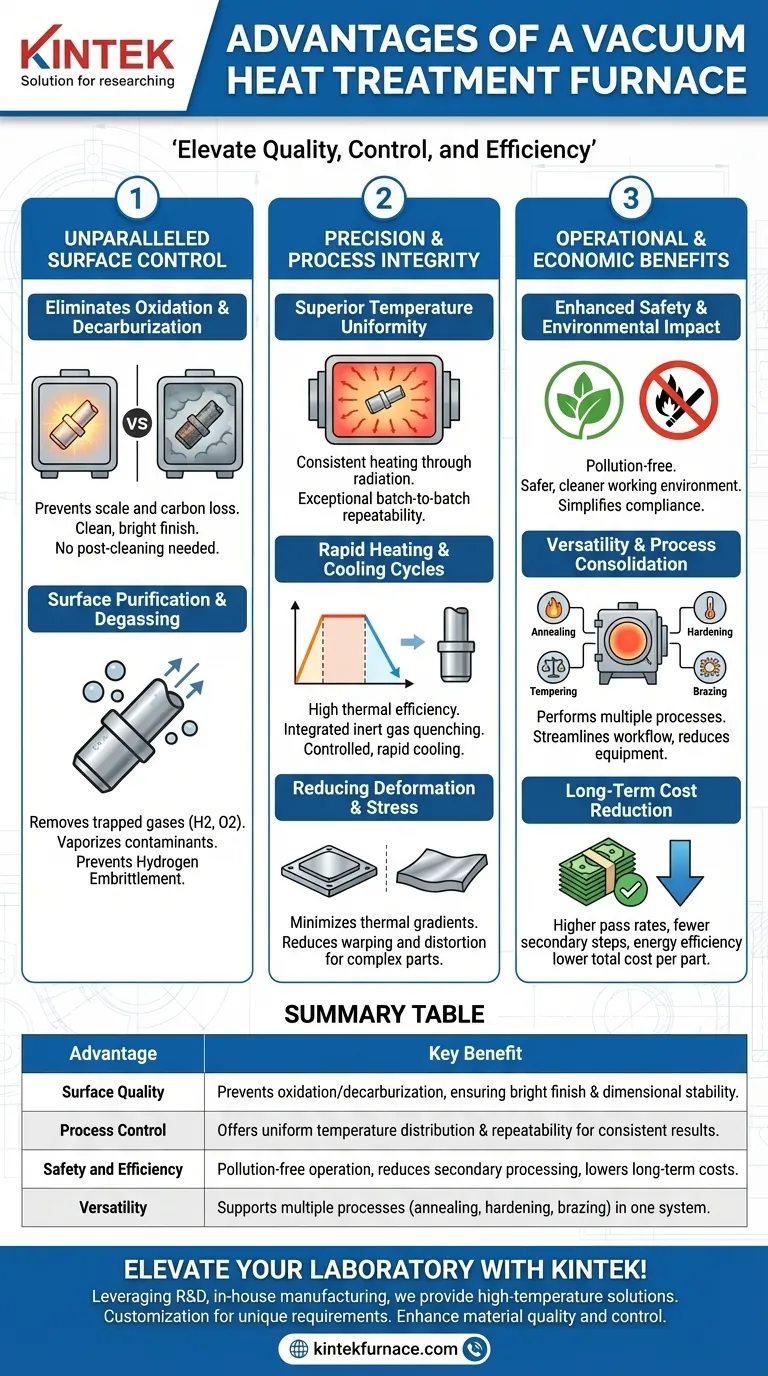

Control inigualable sobre la superficie del material

El beneficio más significativo del procesamiento al vacío es la eliminación de la interferencia atmosférica. Esto tiene efectos profundos en la condición final de la pieza de trabajo.

Eliminación de la oxidación y la descarburación

En un horno convencional, el oxígeno presente en el aire reacciona con la superficie metálica caliente, formando una capa de óxido. Un horno de vacío elimina prácticamente todo el oxígeno, previniendo completamente la oxidación.

Esto significa que las piezas emergen con un acabado limpio y brillante, conservando sus dimensiones precisas y eliminando la necesidad de costosas y lentas operaciones secundarias como el chorro de arena o la limpieza con ácido. De manera similar, la ausencia de gases reactivos previene la descarburación (la pérdida de carbono de la superficie del acero), asegurando que la dureza superficial y la resistencia a la fatiga del material no se vean comprometidas.

Lograr la purificación y desgasificación de la superficie

El ambiente de vacío trabaja activamente para limpiar la pieza. Proporciona una poderosa función de desgasificación, extrayendo gases atrapados como hidrógeno y oxígeno del propio material.

Este proceso también elimina aceites residuales de la superficie y otros contaminantes mediante vaporización, lo que resulta en un estado de purificación de la superficie que es imposible de lograr en un horno atmosférico.

Prevención de la fragilización por hidrógeno

Para ciertos aceros y aleaciones de alta resistencia, la absorción de hidrógeno durante el procesamiento puede conducir a un fenómeno peligroso llamado fragilización por hidrógeno, que puede causar una falla catastrófica bajo carga.

Debido a que un horno de vacío elimina activamente los gases de la pieza de trabajo, previene eficazmente que el hidrógeno permee el material, salvaguardando su integridad estructural.

Precisión, consistencia e integridad del proceso

Más allá de la calidad de la superficie, los hornos de vacío ofrecen un nivel superior de control de procesos que se traduce directamente en piezas de mayor calidad y más confiables.

Uniformidad y control superiores de la temperatura

El calentamiento en vacío ocurre principalmente a través de la radiación, lo que proporciona una distribución de temperatura excepcionalmente uniforme en toda la carga de trabajo.

Combinado con sistemas avanzados controlados por computadora, esto asegura que cada pieza en el lote, y cada lote a lo largo del tiempo, experimente el mismo ciclo térmico exacto. Esta repetibilidad es fundamental para aplicaciones de alto riesgo en la industria aeroespacial, médica y de fabricación de herramientas.

Ciclos rápidos de calentamiento y enfriamiento

Los hornos de vacío modernos están diseñados para una alta eficiencia térmica. Pueden calentarse rápidamente y, lo que es más importante, a menudo están equipados con sistemas integrados de enfriamiento rápido por gas inerte.

Esto permite un enfriamiento rápido y controlado a las velocidades necesarias para lograr propiedades metalúrgicas específicas (dureza) sin exponer nunca la pieza al aire. Todo el ciclo de tratamiento térmico y enfriamiento rápido se puede realizar en una única cámara sellada.

Reducción de la deformación y el estrés térmico

El calentamiento uniforme y el enfriamiento controlado y uniforme minimizan los gradientes térmicos que causan el estrés interno en una pieza de trabajo. Esto reduce significativamente el riesgo de deformación y distorsión, lo cual es especialmente importante para geometrías complejas, secciones delgadas o componentes de alta precisión.

Comprensión de los beneficios operativos y económicos

Las ventajas técnicas de los hornos de vacío crean beneficios tangibles en seguridad, eficiencia y rentabilidad.

Mayor seguridad e impacto ambiental

Los hornos de vacío son intrínsecamente más seguros y más respetuosos con el medio ambiente que alternativas como los baños de sal o los hornos de atmósfera. No implican llamas abiertas, gases inflamables ni la eliminación de productos de desecho peligrosos.

Esta operación libre de contaminación simplifica el cumplimiento normativo y crea un entorno de trabajo más limpio y seguro.

Versatilidad y consolidación de procesos

Un solo horno de vacío se puede programar para ejecutar numerosos procesos diferentes, como recocido, endurecimiento, templado, soldadura fuerte y sinterización. Esta capacidad todo en uno ofrece una flexibilidad increíble.

Permite a una instalación consolidar sus servicios de tratamiento térmico, reduciendo la necesidad de múltiples equipos especializados y agilizando el flujo de trabajo.

Reducción de costos a largo plazo

Aunque la inversión inicial puede ser mayor, los hornos de vacío a menudo conducen a un costo total por pieza más bajo. Los costos se reducen a través de una alta tasa de aprobación del producto, la eliminación de los pasos de acabado posteriores al tratamiento y una mayor eficiencia energética.

Las propiedades mecánicas mejoradas y la vida útil prolongada de las piezas tratadas al vacío también agregan un valor significativo que reduce los costos de propiedad a largo plazo para el usuario final.

Tomar la decisión correcta para su aplicación

La selección del método de tratamiento térmico adecuado depende completamente de los requisitos específicos de su proyecto en cuanto a calidad, consistencia y costo.

- Si su enfoque principal es un acabado superficial impecable: Un horno de vacío es esencial para evitar la limpieza posterior al tratamiento y preservar las dimensiones finales de la pieza sin incrustaciones.

- Si su enfoque principal es la estabilidad dimensional para piezas complejas: El calentamiento uniforme y el enfriamiento controlado de un proceso al vacío reducen drásticamente la deformación y la distorsión.

- Si su enfoque principal es la repetibilidad del proceso para componentes de alto valor: La naturaleza automatizada y controlada por computadora del tratamiento térmico al vacío garantiza que cada lote cumpla con las mismas especificaciones metalúrgicas exactas.

- Si su enfoque principal es el tratamiento de materiales reactivos o exóticos: Un vacío proporciona el entorno inerte necesario para procesar metales como el titanio y las superaleaciones sin contaminación.

En última instancia, adoptar el tratamiento térmico al vacío es una decisión estratégica para priorizar la calidad, el control y la integridad del proceso de adentro hacia afuera.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad superficial | Previene la oxidación y la descarburación, asegurando un acabado brillante y estabilidad dimensional |

| Control de procesos | Ofrece distribución uniforme de la temperatura y repetibilidad para resultados consistentes |

| Seguridad y Eficiencia | Operación libre de contaminación, reduce el procesamiento secundario y reduce los costos a largo plazo |

| Versatilidad | Soporta múltiples procesos como recocido, endurecimiento y soldadura fuerte en un solo sistema |

¡Eleve las capacidades de su laboratorio con los avanzados hornos de tratamiento térmico al vacío de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer requisitos experimentales únicos. Experimente una calidad de material mejorada, un control preciso y ahorros de costos: contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura