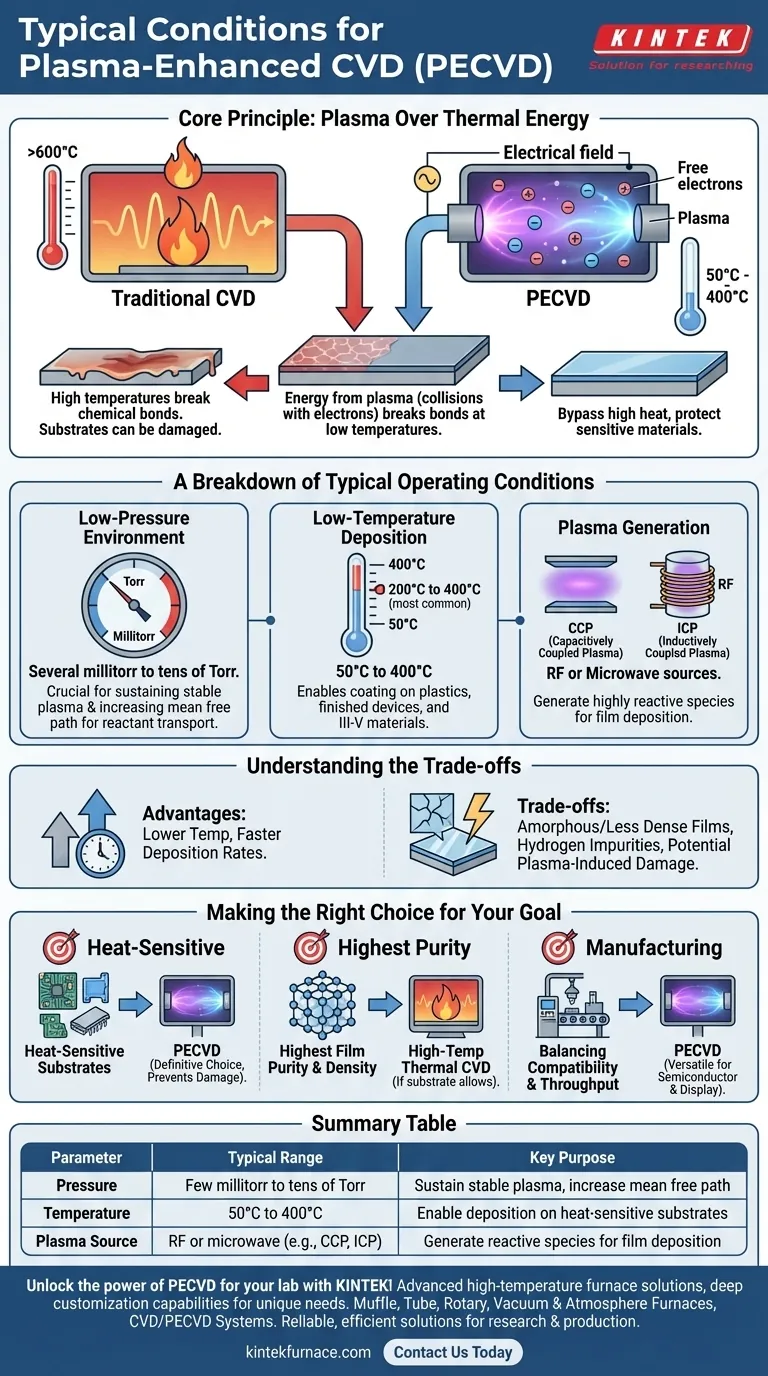

En esencia, la deposición química de vapor asistida por plasma (PECVD) se define por su uso de bajas presiones y bajas temperaturas para depositar películas delgadas. El proceso opera típicamente en un rango de presión desde unos pocos militorr hasta decenas de Torr, con temperaturas del sustrato que generalmente oscilan entre 50 °C y 400 °C. Esta ventana operativa única es lo que separa al PECVD de los métodos CVD convencionales de alta temperatura.

La ventaja fundamental del PECVD es su capacidad para utilizar la energía de un plasma, en lugar del calor alto, para impulsar las reacciones químicas necesarias para la deposición de la película. Esto hace posible recubrir materiales que serían dañados o destruidos por el calor intenso de los procesos tradicionales.

El Principio Central: Plasma Sobre Energía Térmica

Para comprender por qué se utilizan estas condiciones, primero debe captar el propósito central del PECVD: evitar la necesidad de alta energía térmica.

¿Qué es PECVD?

PECVD es un proceso de deposición de película delgada que utiliza un campo eléctrico para generar un plasma, que es un estado de la materia que contiene iones, radicales y electrones libres altamente reactivos. Estas partículas energizadas interactúan con los gases precursores introducidos en la cámara, haciendo que se descompongan y se depositen como una película sólida sobre un sustrato.

Cómo el Plasma Reemplaza al Calor

En la deposición química de vapor (CVD) tradicional, se requieren altas temperaturas (a menudo >600 °C) para proporcionar suficiente energía para romper los enlaces químicos de los gases precursores.

En PECVD, la energía para romper estos enlaces proviene de las colisiones con electrones de alta energía dentro del plasma, no del calor. Esto permite que las reacciones químicas ocurran a una temperatura mucho más baja, preservando la integridad del sustrato subyacente.

Un Desglose de las Condiciones Operativas Típicas

Cada parámetro en un proceso PECVD se controla cuidadosamente para mantener el plasma y lograr las propiedades de película deseadas.

Entorno de Baja Presión

PECVD es fundamentalmente un proceso de baja presión o basado en vacío, que opera típicamente desde varios militorr hasta decenas de Torr.

Esta baja presión es fundamental por dos razones. Primero, es necesaria para encender y mantener un plasma estable. Segundo, aumenta el "camino libre medio", la distancia promedio que recorre una partícula antes de colisionar con otra, lo que permite que los iones y las especies reactivas viajen a la superficie del sustrato sin reacciones prematuras en la fase gaseosa.

Deposición a Baja Temperatura

La característica más significativa del PECVD es su rango de baja temperatura, más comúnmente entre 200 °C y 400 °C, aunque son posibles procesos tan bajos como 50 °C.

Esta es la ventaja clave de la técnica. Permite la deposición de películas dieléctricas de alta calidad, como nitruro de silicio (SiN) o dióxido de silicio (SiO₂), sobre sustratos que no pueden tolerar altas temperaturas, incluidos plásticos, dispositivos semiconductores terminados con capas metálicas y materiales III-V sensibles a la temperatura.

Generación de Plasma

El plasma en sí se genera típicamente utilizando una fuente de radiofrecuencia (RF) o microondas. Los dos métodos más comunes son:

- Plasma Acoplado Capacitivamente (CCP): Utiliza electrodos de placa paralela para crear un plasma, común para depositar películas aislantes.

- Plasma Acoplado Inductivamente (ICP): Utiliza una bobina alimentada por RF para inducir un plasma, lo que puede lograr densidades de plasma más altas y velocidades de deposición más rápidas.

Comprensión de las Compensaciones

Aunque es potente, la naturaleza de baja temperatura del PECVD introduce compensaciones específicas que es importante reconocer.

Calidad de la Película e Impurezas

Debido a que la deposición ocurre a temperaturas más bajas, las películas resultantes son a menudo amorfas o menos densas que sus contrapartes de alta temperatura.

Por ejemplo, las películas de nitruro de silicio depositadas por PECVD contienen inherentemente una cantidad significativa de hidrógeno. Este hidrógeno incorporado puede afectar las propiedades eléctricas, la tensión y la estabilidad térmica de la película, lo cual debe tenerse en cuenta en el diseño del dispositivo.

Potencial de Daño Inducido por Plasma

Los iones energéticos que bombardean la superficie del sustrato, aunque son esenciales para la reacción de deposición, también pueden causar daños físicos o eléctricos. Esta es una consideración crítica al depositar películas en componentes electrónicos altamente sensibles, como la puerta de un transistor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de los requisitos de su sustrato y de las propiedades finales deseadas de la película.

- Si su enfoque principal es depositar sobre sustratos sensibles al calor: PECVD es la opción definitiva y, a menudo, la única, ya que su proceso a baja temperatura previene el daño al sustrato.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: El CVD térmico de alta temperatura puede ser superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es equilibrar la compatibilidad del dispositivo y el rendimiento para la fabricación: PECVD ofrece una solución versátil y robusta utilizada ampliamente en las industrias de semiconductores y pantallas.

En última instancia, comprender estas condiciones operativas le permite elegir la herramienta adecuada para su desafío de ingeniería específico.

Tabla de Resumen:

| Parámetro | Rango Típico | Propósito Clave |

|---|---|---|

| Presión | De pocos militorr a decenas de Torr | Mantener un plasma estable y aumentar el camino libre medio |

| Temperatura | 50 °C a 400 °C | Permitir la deposición en sustratos sensibles al calor |

| Fuente de Plasma | RF o microondas (p. ej., CCP, ICP) | Generar especies reactivas para la deposición de películas |

¡Desbloquee el poder de PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté trabajando con sustratos sensibles al calor o requiera propiedades de película optimizadas, KINTEK ofrece soluciones confiables y eficientes. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio