Seleccionar el material adecuado para un elemento calefactor es una decisión de ingeniería crítica que equilibra las propiedades eléctricas, las capacidades térmicas y la resistencia ambiental. La elección ideal debe tener suficiente resistencia eléctrica para generar calor de manera efectiva, soportar la temperatura de funcionamiento objetivo sin degradarse y sobrevivir a las tensiones químicas y mecánicas de su entorno, como la oxidación y el choque térmico.

El elemento calefactor óptimo no es solo un material, sino un sistema completo. El éxito depende de armonizar las propiedades intrínsecas del material (como la resistividad) con su geometría física y el entorno operativo específico al que se enfrentará.

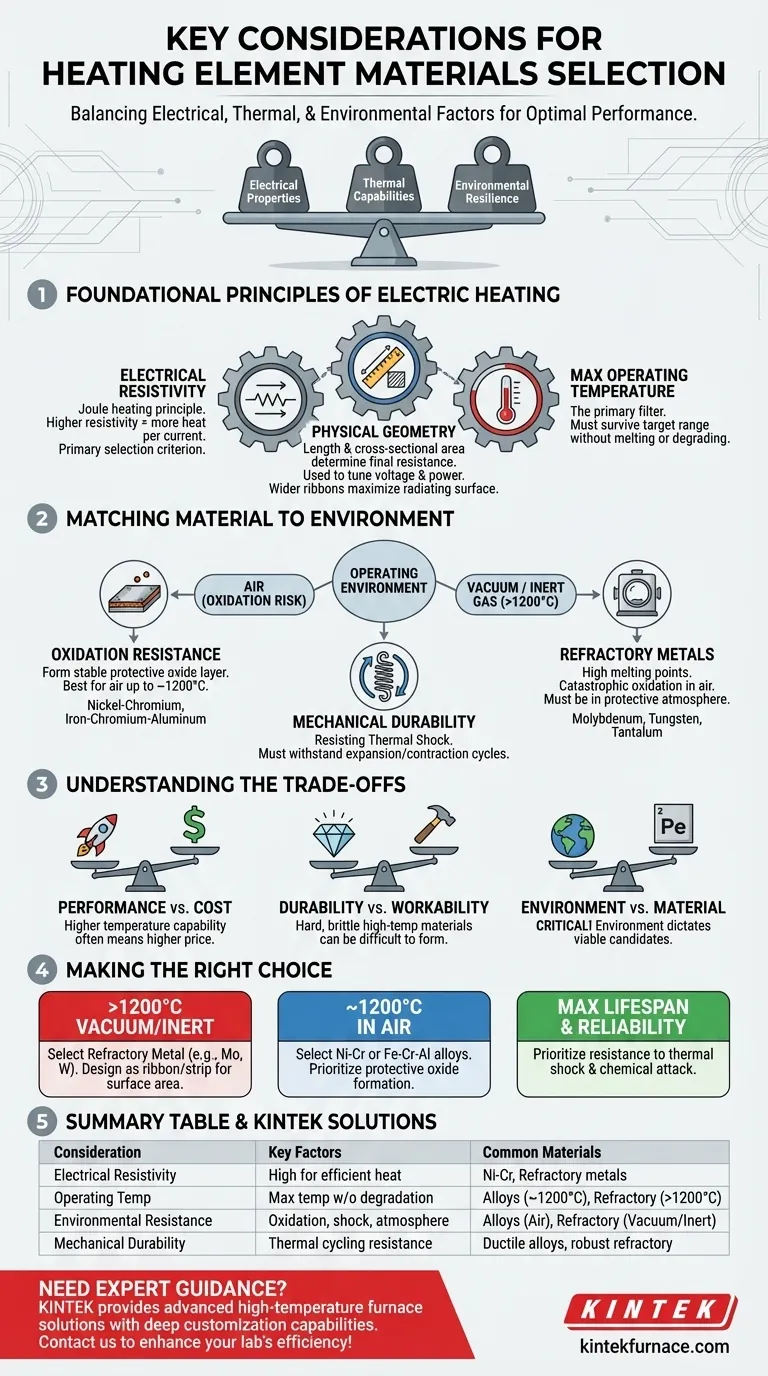

Los principios fundamentales del calentamiento eléctrico

Comprender la física central es el primer paso para tomar una decisión informada. El material que seleccione se rige por estas limitaciones fundamentales.

Resistividad eléctrica: El motor del calor

Todo el calentamiento eléctrico se basa en el principio del calentamiento Joule, donde la energía eléctrica se convierte en energía térmica a medida que la corriente pasa a través de una resistencia. Un material con mayor resistividad eléctrica generará más calor para una corriente y una dimensión física dadas.

Esto convierte a la resistividad en un criterio de selección principal. Los materiales se eligen específicamente por su capacidad para impedir el flujo eléctrico y convertir esa energía en calor útil.

Geometría física: Ajustando el rendimiento

La resistividad intrínseca de un material es solo parte de la ecuación. La resistencia final del elemento está determinada por su forma física, específicamente su longitud y área de sección transversal.

Una cinta más ancha y gruesa o un cable de mayor diámetro tiene una resistencia total más baja que uno más delgado del mismo material. Los diseñadores utilizan este principio para "ajustar" un elemento para un voltaje y una potencia de salida específicos. Por ejemplo, en hornos de vacío, a menudo se utilizan cintas anchas no solo para ajustar la resistencia, sino también para maximizar el área de la superficie radiante, mejorando la eficiencia de la transferencia de calor.

Temperatura máxima de funcionamiento: El filtro principal

El factor más importante es la temperatura de funcionamiento requerida. Cada material tiene una temperatura máxima a la que puede operar de forma fiable antes de que se derrita, se oxide rápidamente o pierda su integridad estructural.

Este factor actúa como el primer y más rígido filtro. Debe comenzar preseleccionando solo aquellos materiales capaces de sobrevivir a su rango de temperatura objetivo.

Adaptar el material al entorno

Un material que funciona perfectamente en un entorno puede fallar catastróficamente en otro. La aplicación y la atmósfera de funcionamiento son tan importantes como la temperatura.

Resistencia a la oxidación: La lucha contra el aire

Cuando se calienta en presencia de oxígeno, la mayoría de los metales reaccionan y forman una capa de óxido. Para un elemento calefactor, esto puede ser destructivo, haciendo que se adelgace, aumente su resistencia y eventualmente se queme.

Algunos materiales, como las aleaciones de níquel-cromo, están diseñados para formar una capa de óxido estable y adherente que protege el metal subyacente de futuros ataques. Esto los hace ideales para aplicaciones al aire libre.

Rendimiento en alto vacío: Metales refractarios

En aplicaciones de alta temperatura por encima de 1200°C, especialmente en vacío o atmósferas de gas inerte, los metales refractarios son el estándar. Materiales como el molibdeno, el tungsteno y el tantalio ofrecen puntos de fusión extremadamente altos.

Sin embargo, estos metales se oxidan catastróficamente a altas temperaturas en el aire y, por lo tanto, deben usarse en vacío o en una atmósfera protectora sin oxígeno.

Durabilidad mecánica: Resistencia al choque térmico

Los elementos calefactores están sujetos a una constante expansión y contracción a medida que se encienden y apagan. Este choque térmico puede hacer que los materiales se vuelvan quebradizos, se agrieten o se deformen con el tiempo.

Un buen material para elementos calefactores debe poseer suficiente ductilidad y resistencia mecánica para soportar miles de estos ciclos sin fallar, asegurando una vida útil prolongada y fiable.

Comprender las compensaciones

No existe un único material "mejor", sino el más apropiado para un conjunto dado de limitaciones. Cada elección implica equilibrar factores contrapuestos.

Rendimiento vs. Costo

Un mayor rendimiento casi siempre conlleva un precio más alto. Los metales refractarios como el tungsteno y el tantalio, que pueden operar a temperaturas extremas, son significativamente más caros que las aleaciones comunes como el níquel-cromo. Debe justificar la necesidad de una mayor capacidad de temperatura frente al presupuesto del proyecto.

Durabilidad vs. Trabajabilidad

Algunos de los materiales de alta temperatura más duraderos pueden ser muy duros y quebradizos a temperatura ambiente. Esto puede dificultar su formación en formas complejas y requerir un diseño más cuidadoso para el montaje y el soporte para evitar fallas mecánicas.

Entorno vs. Material

Esta es la compensación más crítica. No se puede utilizar un material de alta temperatura que de otro modo sería ideal, como el molibdeno, en un horno al aire libre porque simplemente se quemaría. El entorno operativo dicta la lista de candidatos viables antes de considerar cualquier otro factor.

Elegir la opción correcta para su aplicación

Utilice su objetivo principal para guiar su proceso de selección de materiales.

- Si su enfoque principal es el calentamiento a alta temperatura (>1200°C) en vacío o gas inerte: Seleccione un metal refractario como el molibdeno o el tungsteno, y diseñe el elemento como una cinta o tira para maximizar el área de la superficie radiante.

- Si su enfoque principal es el calentamiento de uso general en el aire (hasta ~1200°C): Su mejor opción será una aleación de níquel-cromo o hierro-cromo-aluminio diseñada para formar una capa protectora de óxido.

- Si su enfoque principal es maximizar la vida útil y la fiabilidad del elemento: Mire más allá de la temperatura máxima y priorice los materiales con resistencia probada al choque térmico y al ataque químico dentro de su entorno operativo específico.

Al comprender estos principios fundamentales, puede diseñar un sistema de calefacción robusto que sea eficiente, fiable y perfectamente adecuado para su tarea.

Tabla resumen:

| Consideración | Factores clave | Materiales comunes |

|---|---|---|

| Resistividad eléctrica | Alta resistividad para una generación de calor eficiente | Aleaciones de níquel-cromo, metales refractarios |

| Temperatura de funcionamiento | Temperatura máxima sin degradación | Hasta ~1200°C para aleaciones, >1200°C para metales refractarios |

| Resistencia ambiental | Oxidación, choque térmico y compatibilidad con la atmósfera | Aleaciones para aire, metales refractarios para vacío/gas inerte |

| Durabilidad mecánica | Resistencia al ciclaje térmico y al estrés físico | Aleaciones dúctiles, metales refractarios robustos |

¿Necesita orientación experta para seleccionar el elemento calefactor perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con soluciones de calefacción a medida.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad