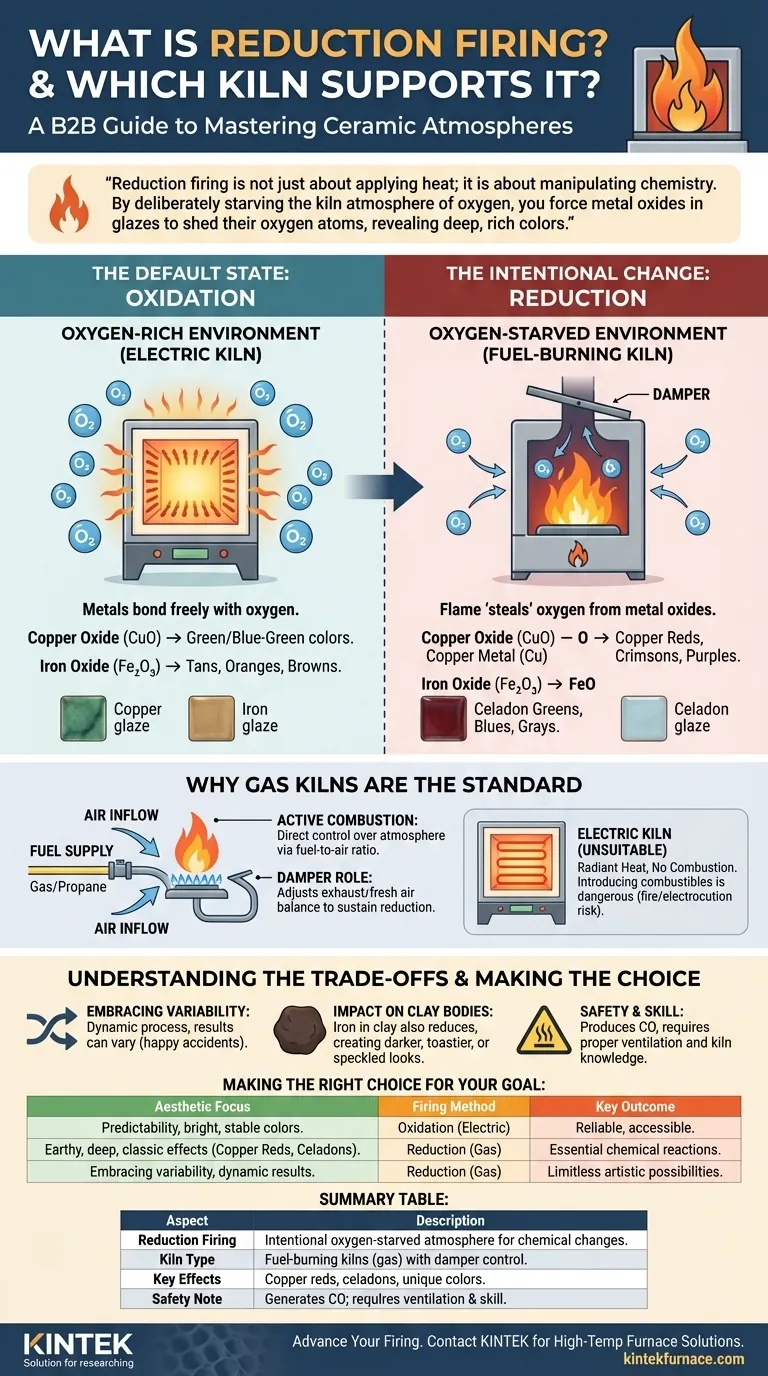

En cerámica, la cocción en reducción es un método que reduce intencionalmente la cantidad de oxígeno dentro de un horno durante el proceso de cocción. Esta atmósfera con escasez de oxígeno fuerza cambios químicos que producen efectos de color únicos y, a menudo, dramáticos en los esmaltes y las pastas cerámicas. Dado que esta técnica depende del control de la combustión, se realiza en hornos que queman combustible, siendo los hornos de gas el tipo más común y efectivo.

La cocción en reducción no se trata solo de aplicar calor; se trata de manipular la química. Al privar deliberadamente a la atmósfera del horno de oxígeno, se obliga a los óxidos metálicos presentes en los esmaltes a desprenderse de sus átomos de oxígeno, revelando colores profundos y ricos que son imposibles de lograr en una cocción estándar y rica en oxígeno.

La química de las atmósferas de los hornos

Para comprender la reducción, primero debe comprender su opuesto: la oxidación. Casi todos los procesos de cocción se dividen en una de estas dos categorías, y la elección dicta fundamentalmente la apariencia final de su trabajo.

El estado predeterminado: Oxidación

La oxidación es un entorno rico en oxígeno. Esta es la atmósfera estándar en un horno eléctrico, donde los elementos calefactores simplemente irradian calor sin ninguna llama.

En una atmósfera oxidante, los metales presentes en la arcilla y los esmaltes se unen libremente con el oxígeno. Por ejemplo, el óxido de cobre (CuO) permanece oxidado y produce colores verdes o verde azulado. El óxido de hierro produce marrones, naranjas y ocres predecibles.

El cambio intencional: Reducción

La reducción es un entorno con escasez de oxígeno. Esto se logra en un horno que quema combustible al restringir el flujo de aire con un amortiguador mientras se aumenta el suministro de combustible.

La llama, hambrienta de oxígeno para continuar ardiendo, comienza a extraerlo de otras fuentes. "Roba" átomos de oxígeno directamente de los óxidos metálicos presentes en los esmaltes y en la propia arcilla.

Cómo la reducción transforma el color

Este robo químico, o "reducción", es lo que crea los colores característicos.

Cuando el óxido de cobre (CuO) es despojado de su oxígeno, se reduce a partículas microscópicas de cobre metálico puro (Cu). Este cobre elemental es lo que produce los famosos y a menudo esquivos rojos cobre, carmesíes y púrpuras.

De manera similar, el óxido de hierro (Fe₂O₃) se reduce a un estado diferente (FeO), creando los sutiles y muy apreciados verdes, azules y grises de los esmaltes celadón.

Por qué los hornos de gas son el estándar

La capacidad de controlar la relación combustible-aire es la base completa de la cocción en reducción, por eso el tipo de horno es fundamental.

El poder de la combustión

Los hornos de gas generan calor mediante combustión activa: quemando gas natural o propano. Este proceso implica inherentemente la mezcla de combustible y aire, lo que le da al artista control directo sobre la atmósfera.

El papel del amortiguador (Damper)

La herramienta clave para crear la reducción es el amortiguador, que es esencialmente una placa que se puede ajustar para bloquear la chimenea o conducto de escape del horno. Cerrar el amortiguador restringe la salida de los gases de escape y limita la entrada de aire fresco (oxígeno).

Al equilibrar cuidadosamente la presión del gas (combustible) con el ajuste del amortiguador (aire), un ceramista puede crear y mantener una atmósfera de reducción a temperaturas específicas.

Por qué los hornos eléctricos no son adecuados

Los hornos eléctricos se calientan con elementos radiantes, no con una llama. No hay combustión que manipular. La atmósfera es naturalmente rica en oxígeno (oxidación).

Intentar crear reducción introduciendo materiales combustibles (como madera o gas) en un horno eléctrico es extremadamente peligroso. Destruirá los costosos elementos calefactores y presenta un riesgo significativo de incendio y electrocución.

Comprender las compensaciones

Aunque produce resultados impresionantes, la reducción es un proceso más complejo y menos predecible que la oxidación.

Aceptar la variabilidad

Las cocciones en reducción son dinámicas y sensibles a cambios sutiles en el flujo de aire y la presión del combustible. Los resultados pueden variar significativamente de una cocción a otra, e incluso dentro de diferentes partes del mismo horno. Esta cualidad de "accidente afortunado" es una característica celebrada por muchos, pero un desafío para aquellos que buscan una consistencia perfecta.

Impacto en las pastas cerámicas

La atmósfera de reducción afecta no solo al esmalte, sino también a la pasta cerámica subyacente. El hierro presente en la arcilla también se reducirá, lo que a menudo resulta en una apariencia más oscura, tostada o moteada que añade profundidad y calidez a la pieza final.

Requisitos de seguridad y habilidad

Dado que la reducción implica una combustión incompleta, produce monóxido de carbono y hollín. Un espacio de horno adecuadamente diseñado y bien ventilado es absolutamente esencial para la seguridad. Dominar la reducción requiere práctica, paciencia y una profunda comprensión de su horno específico.

Tomar la decisión correcta para su objetivo

Su estética deseada debe guiar su elección del método de cocción. No hay una atmósfera "mejor", solo la que logra su visión artística específica.

- Si su enfoque principal es la previsibilidad, la facilidad de uso y los colores brillantes y estables: La cocción por oxidación en un horno eléctrico es el camino más fiable y accesible.

- Si su enfoque principal es lograr efectos de esmalte terrosos, profundos y clásicos como los rojos cobre y los celadones: La cocción en reducción en un horno de gas es esencial para crear las reacciones químicas necesarias.

- Si su enfoque principal es aceptar la variabilidad y permitir que la atmósfera del horno sea un participante activo en el aspecto final: La naturaleza dinámica y, a veces, impredecible de la reducción ofrece posibilidades artísticas ilimitadas.

En última instancia, elegir un método de cocción es elegir su paleta de resultados potenciales.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Cocción en reducción | Atmósfera intencionalmente pobre en oxígeno en el horno para cambios químicos en esmaltes y arcilla. |

| Tipo de horno | Los hornos que queman combustible, especialmente los hornos de gas, admiten la reducción mediante el control del amortiguador. |

| Efectos clave | Produce colores como rojos cobre, carmesíes, púrpuras y verdes/azules celadón. |

| Nota de seguridad | Genera monóxido de carbono; requiere ventilación adecuada y habilidad para gestionar los riesgos. |

¿Listo para lograr efectos cerámicos impresionantes con un control preciso del horno? En KINTEK, aprovechamos una investigación y desarrollo (I+D) excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a artistas, ceramistas y laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y artísticas únicas. ¡Contáctenos hoy mismo para mejorar sus procesos de cocción y desbloquear nuevas posibilidades creativas!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior