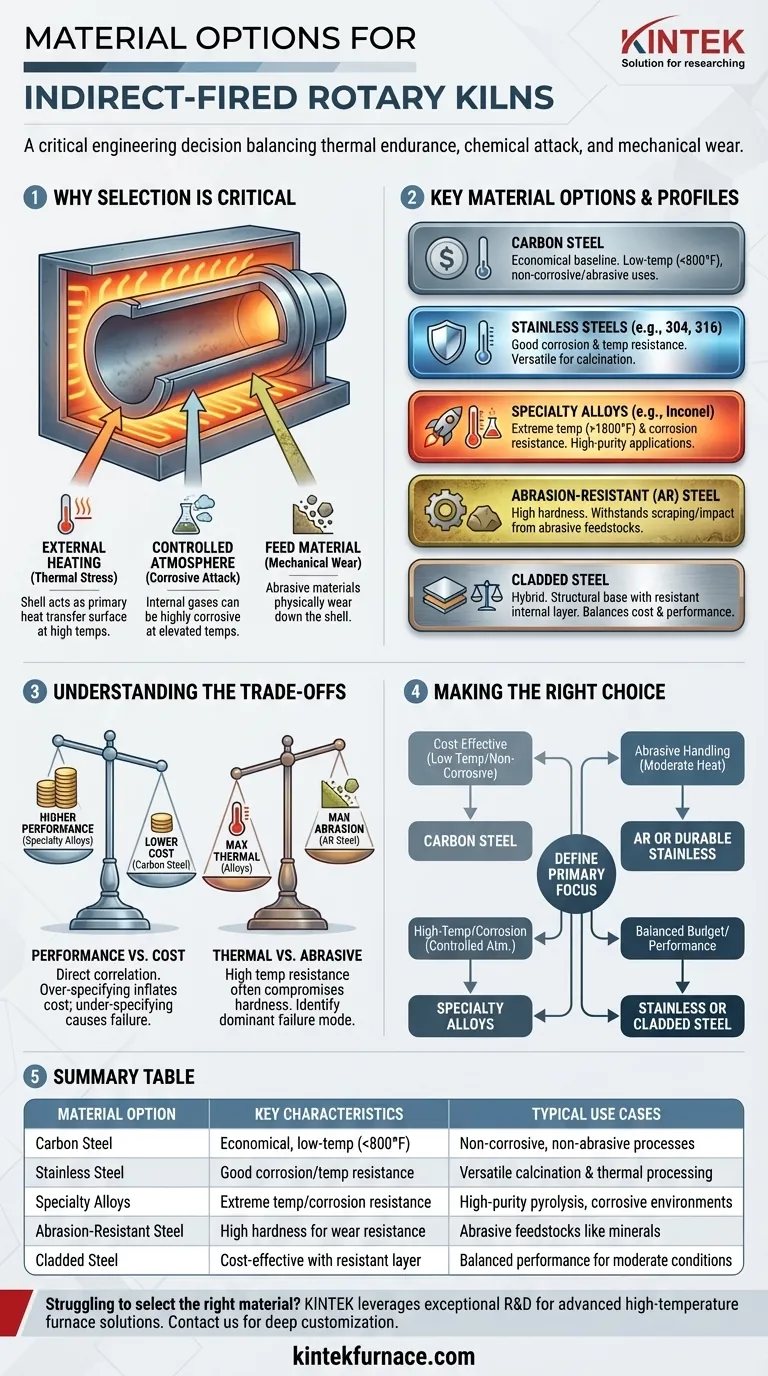

Para los hornos rotatorios de combustión indirecta, las opciones de material primarias para la cubierta del horno son el acero al carbono, el acero inoxidable, las aleaciones especiales, el acero revestido y el acero resistente a la abrasión (AR). La selección final depende completamente de la temperatura de operación, la corrosividad de la atmósfera interna y la abrasividad del material que se está procesando.

La elección del material para un horno de combustión indirecta no es una simple selección de un menú; es una decisión de ingeniería crítica. El material correcto debe equilibrar la resistencia térmica con el ataque químico y el desgaste mecánico para garantizar la integridad y eficiencia de todo su proceso.

Por qué la selección de materiales es crítica para los hornos de combustión indirecta

Un horno de combustión indirecta opera al estar encerrado dentro de un horno y calentado externamente. Este diseño fundamental impone demandas únicas y severas en el material de la cubierta del horno.

Las demandas del calentamiento externo

La cubierta del horno en sí actúa como la superficie principal de transferencia de calor, conduciendo energía térmica desde el horno externo al material interior. Esto significa que la cubierta debe mantener su integridad estructural a temperaturas de operación sostenidas y extremadamente altas.

El fallo del material debido al estrés térmico es una preocupación principal, lo que convierte a la resistencia a altas temperaturas en una propiedad no negociable para la mayoría de las aplicaciones.

La importancia de una atmósfera controlada

Una ventaja clave de los hornos indirectos es su capacidad para mantener una atmósfera específica y controlada alrededor del material. Esto es crucial para la pirólisis, la calcinación de materiales de alto valor o cualquier proceso que requiera un ambiente inerte.

Sin embargo, esta atmósfera interna puede ser altamente corrosiva a temperaturas elevadas. Por lo tanto, el material de la cubierta debe resistir el ataque químico de los gases del proceso para evitar la degradación y la contaminación.

El impacto del material de alimentación

Las características físicas y químicas del material que se procesa influyen directamente en la elección de la cubierta del horno. Los materiales abrasivos como la arena de sílice o ciertos minerales desgastarán mecánicamente la superficie interior de la cubierta con el tiempo.

Además, algunos materiales pueden tener reacciones químicas con el material de la cubierta a altas temperaturas, lo que provoca corrosión o contaminación del producto.

Un desglose de las opciones clave de materiales

Cada categoría de material ofrece un perfil específico de resistencia al calor, la corrosión y la abrasión. La elección implica hacer coincidir este perfil con las condiciones específicas de su proceso.

Acero al carbono

El acero al carbono es la opción más económica y sirve como material de referencia. Es adecuado para aplicaciones de baja temperatura (típicamente por debajo de 800°F o 425°C) donde el material y la atmósfera interna no son corrosivos ni abrasivos.

Aceros inoxidables

Esta categoría, que incluye aleaciones como 304, 316 y 310, representa un salto significativo en el rendimiento. Los aceros inoxidables ofrecen una buena resistencia tanto a la corrosión como a temperaturas más altas, lo que los convierte en una opción versátil para muchas aplicaciones de calcinación y procesamiento térmico.

Aleaciones especiales

Para las condiciones más exigentes, se requieren aleaciones especiales como Inconel, Hastelloy u otras aleaciones a base de níquel. Estos materiales están diseñados para soportar temperaturas extremas (a menudo superiores a 1800°F o 980°C) y ambientes químicos agresivos.

Son el estándar para el procesamiento de alta pureza, la pirólisis y las aplicaciones que involucran sustancias altamente corrosivas donde la fiabilidad a largo plazo es primordial.

Acero resistente a la abrasión (AR)

Cuando el principal desafío es el desgaste mecánico debido a materias primas abrasivas, el acero AR es la opción preferida. Este acero endurecido está diseñado para resistir el raspado y el impacto, extendiendo la vida útil del horno al procesar minerales o partículas abrasivas.

Acero revestido

El revestimiento ofrece una solución híbrida para equilibrar el costo y el rendimiento. Esto implica fabricar la cubierta del horno a partir de un metal base estructural, como acero al carbono, y unir una capa interna delgada de un material más resistente, como una aleación especial.

Esto proporciona la resistencia a la corrosión o al calor requerida en la superficie que da al proceso sin el costo total de una cubierta de aleación maciza.

Comprender las compensaciones (Trade-offs)

Seleccionar un material es un ejercicio de equilibrio entre factores en competencia. Un material ideal para una métrica suele ser un compromiso en otra.

Rendimiento frente a costo

Existe una correlación directa y marcada entre el rendimiento del material y el costo. El precio aumenta significativamente a medida que se pasa del acero al carbono al acero inoxidable y luego a las aleaciones especiales. Especificar en exceso un material infla innecesariamente los costos del proyecto, mientras que especificar de menos conduce a fallas prematuras y costosos tiempos de inactividad.

Resistencia térmica frente a resistencia a la abrasión

Los materiales con la mayor resistencia a la temperatura, como ciertas aleaciones especiales, pueden no poseer la mejor dureza para resistir la abrasión. A la inversa, un acero AR muy duro puede tener una temperatura de operación limitada. Debe identificar el modo de fallo dominante (estrés térmico, corrosión o abrasión) y priorizar la propiedad del material que lo contrarresta.

Fabricación y mantenimiento

Las aleaciones especiales suelen ser más difíciles y costosas de soldar, mecanizar y reparar que los aceros al carbono o inoxidables. Esto puede afectar no solo el costo de fabricación inicial, sino también la complejidad y el costo de cualquier modificación futura o reparación en el campo.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por las demandas específicas de su aplicación. Comience por definir su desafío operativo principal.

- Si su enfoque principal es la rentabilidad para un proceso no corrosivo y a baja temperatura: El acero al carbono es el punto de partida más lógico.

- Si su enfoque principal es el manejo de minerales abrasivos con calor moderado: Priorice el acero AR o un grado de acero inoxidable duradero.

- Si su enfoque principal es el procesamiento a alta temperatura (pirólisis, calcinación) en una atmósfera controlada: Las aleaciones especiales son esenciales para la integridad del proceso y la fiabilidad a largo plazo.

- Si su enfoque principal es equilibrar el presupuesto con resistencia moderada a la corrosión y al calor: Las opciones de acero inoxidable o acero revestido ofrecen un compromiso práctico y eficaz.

En última instancia, un análisis exhaustivo de la química de su proceso, la temperatura y las características del material lo llevará a una selección de material informada y defendible.

Tabla de resumen:

| Opción de material | Características clave | Casos de uso típicos |

|---|---|---|

| Acero al carbono | Económico, uso a baja temperatura (<800°F) | Procesos no corrosivos ni abrasivos |

| Acero inoxidable | Buena resistencia a la corrosión/temperatura (ej. 304, 316) | Calcinación versátil y procesamiento térmico |

| Aleaciones especiales | Resistencia extrema a la temperatura/corrosión (ej. Inconel) | Pirólisis de alta pureza, entornos corrosivos |

| Acero resistente a la abrasión | Alta dureza para resistencia al desgaste | Materias primas abrasivas como minerales |

| Acero revestido | Económico con capa interna resistente | Rendimiento equilibrado para condiciones moderadas |

¿Tiene dificultades para seleccionar el material adecuado para su horno rotatorio de combustión indirecta? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, lo que garantiza un rendimiento óptimo, durabilidad y eficiencia para su laboratorio. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su proceso y brindarle resultados confiables!

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente