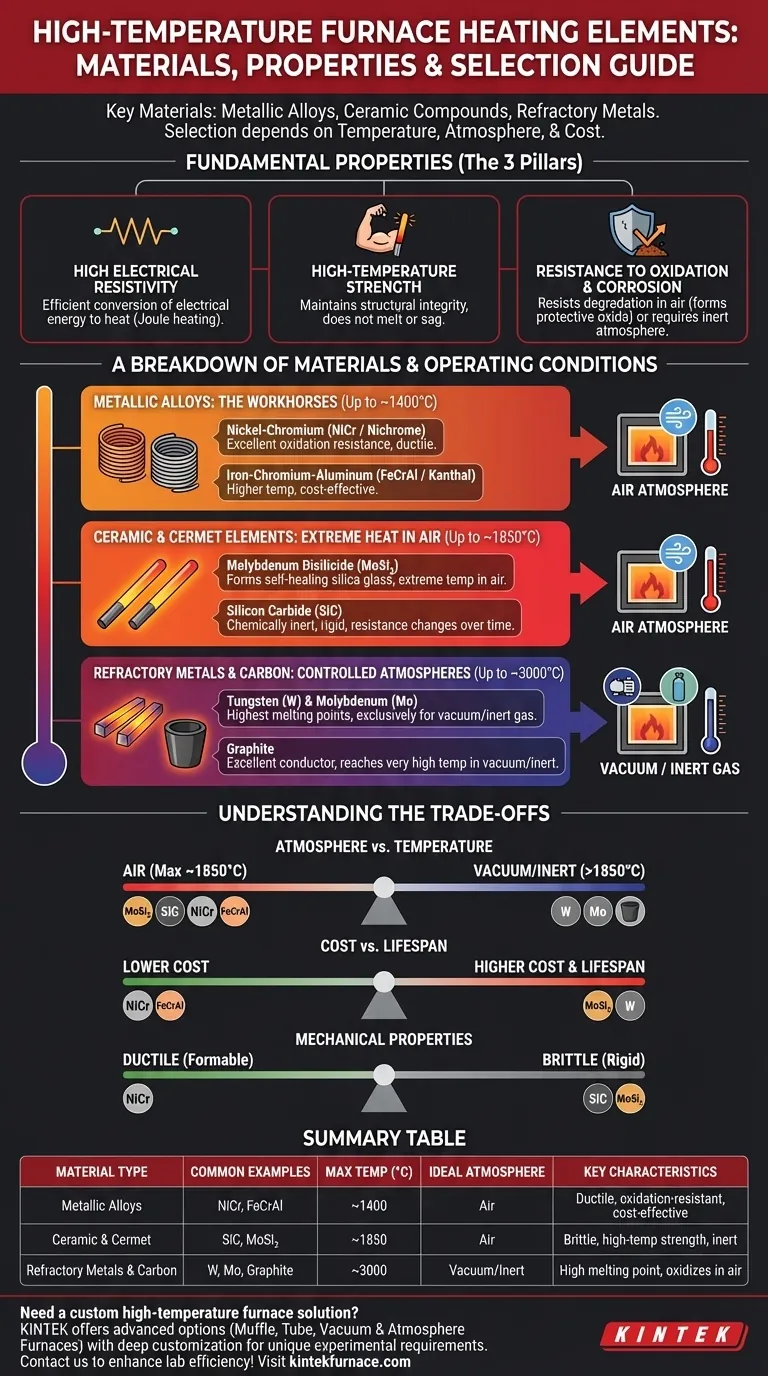

Los materiales más comunes para los elementos calefactores de hornos de alta temperatura son aleaciones metálicas especializadas como el níquel-cromo (Nicrom) y el hierro-cromo-aluminio (Kanthal), compuestos cerámicos como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂), y metales refractarios como el tungsteno y el molibdeno, que se reservan para atmósferas de vacío o inertes. La elección final depende de la temperatura de funcionamiento requerida, la atmósfera del horno y las consideraciones de coste.

La selección de un elemento calefactor no consiste en encontrar un único material "mejor". Es una decisión crítica de ingeniería que implica equilibrar la temperatura máxima del material, su resistencia química al entorno del horno y sus propiedades mecánicas con los requisitos específicos del proceso.

Propiedades fundamentales de un elemento calefactor

Para comprender por qué se eligen ciertos materiales, es esencial comprender los principios básicos que rigen su función. Un elemento calefactor eficaz debe destacar en tres áreas clave.

Alta resistividad eléctrica

Un elemento genera calor al resistir el flujo de electricidad, un principio conocido como calentamiento Joule. Los materiales con alta resistencia eléctrica, como el Nicrom, convierten eficientemente la energía eléctrica en energía térmica.

Resistencia a altas temperaturas

El material no debe fundirse, deformarse ni degradarse a su temperatura de funcionamiento. Un punto de fusión alto es un requisito previo, pero el material también debe mantener su integridad estructural y forma a lo largo de muchos ciclos térmicos.

Resistencia a la oxidación y la corrosión

Para los hornos que funcionan en atmósfera de aire, el elemento debe resistir la oxidación. Materiales como el níquel-cromo forman una capa de óxido protectora que evita que el elemento se queme. Para los elementos que se oxidan fácilmente, como el tungsteno, el horno debe funcionar al vacío o estar lleno de un gas inerte.

Análisis de los materiales de alta temperatura

Los materiales de los elementos calefactores se pueden agrupar en categorías distintas según su composición y las condiciones ideales de funcionamiento.

Aleaciones metálicas: los caballos de batalla (hasta ~1400°C)

Estas aleaciones son la opción más común para una amplia gama de hornos industriales y de laboratorio debido a su ductilidad, fiabilidad y buen rendimiento en aire.

Las aleaciones de níquel-cromo (NiCr), a menudo conocidas por la marca Nicrom, son valoradas por su excelente resistencia a la oxidación y su resistencia estable a altas temperaturas. Son dúctiles y fáciles de formar en bobinas.

Las aleaciones de hierro-cromo-aluminio (FeCrAl), conocidas por marcas como Kanthal, a menudo pueden alcanzar temperaturas ligeramente superiores a las de las aleaciones NiCr y suelen ser una solución más rentable.

Elementos cerámicos y cermet: para calor extremo en aire (hasta ~1850°C)

Cuando las temperaturas superan los límites de las aleaciones metálicas, se requieren elementos basados en cerámica. Ofrecen un rendimiento superior a un coste más elevado y son más frágiles.

Los elementos de disilicuro de molibdeno (MoSi₂) pueden funcionar a temperaturas muy altas en aire porque forman una capa protectora y autorreparable de vidrio de sílice. Son una opción principal para hornos de aire a temperaturas extremas.

Los elementos de carburo de silicio (SiC) son químicamente inertes y rígidos, lo que los hace adecuados para entornos exigentes. No se deforman a altas temperaturas, pero su resistencia cambia con el tiempo, lo que requiere un control de potencia más sofisticado.

Metales refractarios y carbono: para atmósferas controladas (hasta ~3000°C)

Esta clase de materiales cuenta con los puntos de fusión más altos, pero tiene una debilidad crítica: se oxidan y fallan casi instantáneamente en presencia de oxígeno a altas temperaturas.

El tungsteno (W) y el molibdeno (Mo) son metales refractarios puros que se utilizan exclusivamente en hornos de vacío o de gas inerte (como argón o nitrógeno). Permiten alcanzar las temperaturas de proceso más altas posibles.

El grafito es un excelente conductor que puede alcanzar temperaturas muy altas. Al igual que los metales refractarios, debe utilizarse al vacío o en atmósfera inerte para evitar que se queme rápidamente.

Comprensión de las compensaciones

Elegir el material adecuado implica navegar por una serie de compensaciones críticas de ingeniería. No existe una opción universalmente perfecta.

Atmósfera frente a temperatura

Esta es la relación más importante de entender. Si su proceso requiere una atmósfera de aire, está limitado a elementos NiCr, FeCrAl, SiC o MoSi₂. Para alcanzar temperaturas superiores a 1850 °C, debe utilizar una atmósfera de vacío o inerte con un elemento de metal refractario o grafito.

Coste frente a vida útil

Por lo general, los materiales con índices de temperatura más altos, como MoSi₂ y tungsteno, son significativamente más caros que las aleaciones estándar NiCr o FeCrAl. Sin embargo, especificar el material correcto para la aplicación evita fallos prematuros y costosos tiempos de inactividad, lo que justifica la inversión inicial.

Propiedades mecánicas: ductilidad frente a fragilidad

Las aleaciones metálicas como el Nicrom son dúctiles y se pueden formar fácilmente en formas complejas. Los elementos cerámicos como SiC y MoSi₂ son rígidos y frágiles, lo que requiere una manipulación y un soporte más cuidadosos dentro de la estructura del horno para evitar fracturas.

Selección del elemento adecuado para su aplicación

Su elección debe estar impulsada por su objetivo operativo principal. Base su decisión en la temperatura requerida y la atmósfera interna del horno.

- Si su enfoque principal es la calefacción de uso general en aire hasta 1250°C: Las aleaciones FeCrAl o NiCr ofrecen el mejor equilibrio entre coste, durabilidad y facilidad de uso.

- Si su enfoque principal es el procesamiento a temperaturas extremas en aire (1300°C a 1850°C): El disilicuro de molibdeno (MoSi₂) o el carburo de silicio (SiC) son las únicas opciones viables.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (>1800°C): Debe utilizar un horno de vacío o de gas inerte con elementos de tungsteno, molibdeno o grafito.

Comprender estas capacidades y limitaciones de los materiales es clave para diseñar y especificar un sistema de alta temperatura exitoso.

Tabla de resumen:

| Tipo de material | Ejemplos comunes | Temperatura máxima (°C) | Atmósfera ideal | Características clave |

|---|---|---|---|---|

| Aleaciones metálicas | Nicrom (NiCr), Kanthal (FeCrAl) | Hasta ~1400 | Aire | Dúctil, resistente a la oxidación, rentable |

| Cerámica y Cermet | Carburo de silicio (SiC), Disilicuro de molibdeno (MoSi₂) | Hasta ~1850 | Aire | Frágil, resistencia a altas temperaturas, inerte |

| Metales refractarios y carbono | Tungsteno, Molibdeno, Grafito | Hasta ~3000 | Vacío/Inerte | Alto punto de fusión, se oxida en aire |

¿Necesita una solución de horno de alta temperatura personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios opciones avanzadas de hornos como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio.

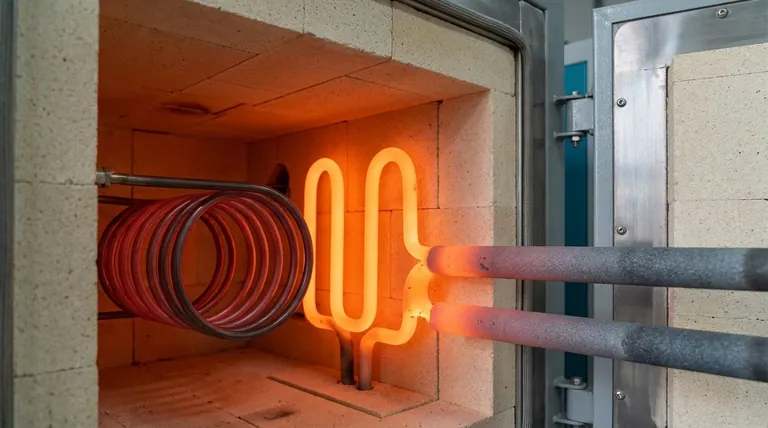

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores